قطعه سازی – شرکت ساخت قطعات رنگین پوشش شیراز

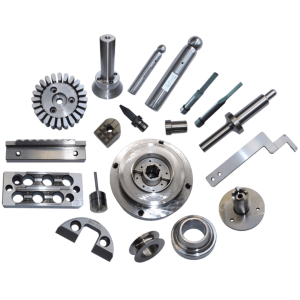

قطعه سازی به فرآیند ایده تا تولید نهایی یک قطعه گویند که در این مطلب با نحوه ساخت قطعات در بزرگترین گروه صنعتی تولید قطعات جنوب و مرکز کشور آشنا خواهیم شد. شرکت رنگین پوشش شیراز یکی از همه فن حریف ترین قطعه سازان حال حاضر ایران در تمامی زمینه های خدمات ساخت قطعات صنعتی، آبکاری، رنگ کوره ای و پرداختکاری آماده ارائه خدمات به تمامی شما هموطنان گرامی میباشد.

ساخت قطعات

20 پارامتر مهم و تاثیر گذار در کیفیت قطعه سازی

| ردیف | پارامتر | توضیحات |

| 1 | مواد اولیه | انتخاب صحیح مواد اولیه (فلزات، پلاستیکها، کامپوزیتها و غیره) برای تولید قطعه بر اساس نیازهای فنی. |

| 2 | دقت ابعادی | ابعاد و اندازههای دقیق قطعه باید مطابق با نقشههای مهندسی باشد. |

| 3 | تسلط بر فرآیند تولید | شناخت کامل از فرآیند تولید قطعه (ریختهگری، ماشینکاری، فورجینگ، تزریق پلاستیک و غیره). |

| 4 | سختی و استحکام | قطعه باید از استحکام و سختی کافی برای استفاده در شرایط عملیاتی برخوردار باشد. |

| 5 | سطح قطعه | کیفیت سطح قطعه میتواند تأثیر زیادی بر عملکرد و زیبایی آن داشته باشد. |

| 6 | ترکیب شیمیایی | ترکیب شیمیایی مواد میتواند تأثیر زیادی بر خصوصیات مکانیکی و مقاومت به خوردگی داشته باشد. |

| 7 | مدیریت زمان تولید | کاهش زمان تولید و بهینهسازی فرآیندهای تولید برای افزایش بهرهوری و کاهش هزینهها. |

| 8 | کنترل کیفیت | انجام تستها و بازرسیهای دورهای برای اطمینان از کیفیت قطعه. |

| 9 | تستهای غیر مخرب | برای اطمینان از عدم وجود نقص یا ترکهای داخلی در قطعه. |

| 10 | هزینه تولید | ارزیابی هزینههای مواد، نیروی کار و تجهیزات برای بهینهسازی تولید. |

| 11 | استحکام در برابر خوردگی | مقاوم بودن قطعه در برابر شرایط محیطی مختلف (رطوبت، دما، مواد شیمیایی و غیره). |

| 12 | آلودگی صوتی و لرزش | طراحی قطعات به گونهای که کمترین میزان نویز و لرزش را ایجاد کنند. |

| 13 | پایداری حرارتی | توانایی قطعه در مقاومت در برابر تغییرات دما و حفظ خصوصیات مکانیکی در دماهای بالا یا پایین. |

| 14 | طراحی برای مونتاژ | طراحی قطعه باید به گونهای باشد که فرایند مونتاژ آسان و سریع باشد. |

| 15 | مقاومت به سایش | توانایی قطعه در مقاومت در برابر سایش و فرسودگی در طول زمان. |

| 16 | اتصالدهی | قابلیت اتصال قطعه به سایر قطعات یا اجزای ماشین (پیچ و مهره، جوش و غیره). |

| 17 | قابلیت بازیافت | سازگاری قطعه با فرآیندهای بازیافت برای حفظ محیط زیست. |

| 18 | ایمنی | طراحی قطعه به گونهای که ایمنی عملیاتی را تضمین کند. |

| 19 | تأثیرات زیست محیطی | بررسی تأثیرات تولید و استفاده از قطعه بر محیط زیست. |

| 20 | قابلیت تحمل بار | توانایی قطعه برای تحمل بارهای مختلف (تنشها و فشارها) در طول مدت استفاده. |

مراحل ساخت قطعه

1. طراحی قطعه

اولین مرحله در تولید هر قطعه، طراحی آن است. در این مرحله، مهندسین و طراحان با استفاده از نرمافزارهای طراحی سهبعدی (مثل CAD) نقشهای دقیق از قطعه تهیه میکنند. طراحی باید بهگونهای باشد که نهتنها خواص مکانیکی و عملکردی قطعه را برآورده کند، بلکه فرآیند تولید آن نیز بهینه باشد.

2. انتخاب مواد اولیه

پس از طراحی قطعه، انتخاب مواد اولیه مناسب بر اساس ویژگیهای عملکردی مورد نظر، شرایط محیطی و هزینهها صورت میگیرد. این مرحله شامل انتخاب نوع فلز، پلاستیک، سرامیک یا کامپوزیت است. مواد اولیه باید خواصی نظیر استحکام، سختی، مقاومت به خوردگی و دما را مطابق با نیازهای طراحی داشته باشند.

3. ریختهگری (Casting)

در بسیاری از قطعات، یکی از اولین مراحل تولید، ریخته گری است. در این مرحله، مواد اولیه (معمولاً فلزات) ذوب شده و به داخل قالب ریخته میشود تا به شکل مورد نظر درآید. این فرآیند برای تولید قطعات پیچیده با شکلهای مختلف بسیار مناسب است.

4. ماشینکاری (Machining)

پس از ریختهگری یا تولید قطعه به روشهای دیگر، ممکن است قطعه به ماشینآلات خاصی مانند فرز، تراش یا مته نیاز داشته باشد. در این مرحله، عملیاتهای برش، سوراخکاری، تراشکاری و سنبادهزنی انجام میشود تا قطعه به ابعاد دقیق و سطح مورد نظر برسد.

5. فورجینگ (Forging)

در صورتی که نیاز به افزایش استحکام قطعه باشد، عملیات فورجینگ به کار میرود. در این مرحله، قطعه تحت فشار بالا و دمای زیاد قرار میگیرد تا خواص مکانیکی آن بهبود یابد. این فرآیند معمولاً برای قطعاتی که نیاز به استحکام بالا دارند مانند قطعات خودرو و هواپیما استفاده میشود.

6. آزمونهای غیر مخرب (NDT)

پس از تکمیل فرآیندهای ساخت اولیه، قطعه باید از نظر کیفیت و سلامت مورد بررسی قرار گیرد. آزمونهای غیر مخرب شامل روشهایی مانند رادیوگرافی، آلتراسونیک، و تستهای مغناطیسی هستند که برای شناسایی ترکها و نقصهای داخلی قطعه به کار میروند.

7. پرداختکاری (Finishing)

پرداختکاری یکی از مراحل حساس در تولید قطعات است که به بهبود ظاهر، دقت ابعادی و سطح قطعه کمک میکند. این عملیات میتواند شامل سابزنی، سنگزنی، پولیش، و همچنین حذف نواقص سطحی باشد. پرداختکاری باعث میشود که قطعه نرمتر و شفافتر شده و برخی خواص فنی مانند مقاومت در برابر سایش بهبود یابد. اما این عملیات تنها در صورتی انجام میشود که نیاز به سطحی خاص یا دقت بالا باشد و در غیر این صورت، میتوان از آن صرفنظر کرد.

8. آبکاری (Plating)

آبکاری یک فرایند اختیاری است که برای بهبود ویژگیهای سطحی قطعه استفاده میشود. در این فرآیند، لایهای از فلزات خاص (مانند کروم، نیکل یا طلا) بر روی سطح قطعه قرار میگیرد. این لایه میتواند باعث افزایش مقاومت به خوردگی، بهبود ظاهر و حتی افزایش استحکام سطحی قطعه شود. آبکاری برای قطعاتی که نیاز به مقاومت در برابر شرایط محیطی خاص دارند، مانند قطعات خودرویی و الکترونیکی، ضروری است.

9. رنگآمیزی (Painting)

رنگآمیزی بهطور معمول برای زیباسازی و محافظت از قطعات در برابر عوامل محیطی استفاده میشود. این عملیات اختیاری است و بسته به نیاز مشتری یا کاربرد قطعه انجام میشود. رنگآمیزی میتواند شامل استفاده از رنگهای ضد زنگ، رنگهای تزئینی و یا رنگهای شیمیایی خاص باشد که باعث افزایش طول عمر قطعه و مقاومت آن در برابر شرایط مختلف میشود.

10. مونتاژ (Assembly)

در این مرحله، قطعات مختلف که ممکن است به صورت جداگانه تولید شده باشند، به هم متصل میشوند. این کار میتواند شامل جوشکاری، پیچکاری، یا استفاده از چسبهای صنعتی باشد. هدف از این مرحله ایجاد یک سیستم یکپارچه است که تمامی اجزای آن به درستی با هم کار کنند.

11. کنترل کیفیت نهایی

پس از تکمیل مونتاژ، قطعه باید تحت آزمایشها و بازرسیهای نهایی قرار گیرد. در این مرحله، بررسیهایی نظیر اندازهگیری ابعاد، تستهای مکانیکی و حتی آزمایشهای عملکردی برای اطمینان از عملکرد صحیح قطعه انجام میشود.

سفارش قطعه سازی

سفارش ساخت قطعه معمولاً شامل چند مرحله است که به مشتریان کمک میکند تا قطعات مورد نیاز خود را به درستی و با کیفیت بالا دریافت کنند. در ادامه مراحل اصلی سفارش قطعهسازی را توضیح میدهیم:

1. برشکاری (Cutting)

برشکاری یکی از ابتداییترین و رایجترین روشها در تولید قطعات است که برای جدا کردن بخشهای مختلف مواد اولیه به اندازههای دلخواه استفاده میشود. این فرآیند میتواند به شیوههای مختلفی صورت گیرد:

برش دستی: استفاده از ابزارهای دستی مانند ارهها برای بریدن قطعات.

برش با ارههای مکانیکی: ارههای مدرن که با دقت بالا قطعات را به اندازههای مشخص برش میدهند.

برش با ابزارهای برنده: مثل ارههای دیسکی، که برای برش فلزات یا مواد سختتر به کار میروند.

برشکاری برای آمادهسازی قطعات اولیه یا جدا کردن مواد از ورقهای بزرگ و بلوکها استفاده میشود.

2. خمکاری (Bending)

خمکاری یک عملیات شکلدهی است که در آن مواد (معمولاً فلزات) تحت فشار قرار میگیرند تا به یک زاویه خاص یا شکل منحنی تبدیل شوند. این فرآیند بیشتر برای تولید قطعاتی با اشکال خاص مانند قابها، لولهها و بدنههای پیچیده استفاده میشود. در خمکاری:

از دستگاههای پرس خم یا دستگاههای CNC برای اعمال نیرو به مواد استفاده میشود.

معمولا در این فرآیند، ماده از ویژگیهای کشش و انعطافپذیری برخوردار است تا دچار شکست یا ترک خوردگی نشود.

خمکاری در صنایع مختلف از جمله خودروسازی، تولید تجهیزات ساختمانی و لوازم خانگی کاربرد دارد.

3. پرسکاری (Pressing)

پرسکاری یک فرآیند تولید است که در آن از نیروی فشار برای شکلدهی قطعات فلزی یا مواد دیگر استفاده میشود. این عملیات معمولاً برای تولید قطعات ورقی که نیاز به تغییر شکل دارند به کار میرود. پرسکاری به دو صورت اصلی انجام میشود:

پرس کششی (Deep Drawing): در این فرآیند، ورق فلزی به شکل عمیقتری در میآید، برای تولید قطعاتی مانند بدنه خودرو و مخازن.

پرس ساده (Punching): در این نوع، از ابزارهای مخصوص برای سوراخکاری یا برش قطعات استفاده میشود.

پرسکاری برای تولید قطعات پیچیده با حجم بالا و دقت ابعادی مناسب است.

4. ماشینکاری (Machining)

ماشینکاری یکی از مهمترین و دقیقترین روشهای تولید قطعات است که در آن از ابزارهای برش (مانند فرز، تراش، یا دریل) برای حذف ماده از قطعه استفاده میشود تا ابعاد دقیق و سطح صافتری به دست آید. این فرآیند به انواع مختلفی تقسیم میشود:

تراشکاری: در این فرآیند، قطعه کار به دور خود میچرخد و ابزار برش ثابت است. معمولاً برای تولید قطعات گرد و مخروطی به کار میرود.

فرزکاری: در این فرآیند، ابزار برش در حال چرخش است و قطعه کار ثابت میماند. این روش برای تولید قطعات تخت یا با سطوح پیچیده استفاده میشود.

حفاری: برای ایجاد سوراخهای دقیق در قطعه از این فرآیند استفاده میشود.

ماشینکاری به طور گستردهای در تولید قطعات صنعتی با دقت بالا مورد استفاده قرار میگیرد، از جمله قطعات موتور، ابزارهای دقیق و تجهیزات پزشکی.

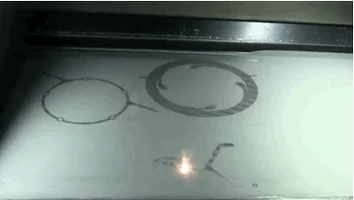

5. برش لیزری (Laser Cutting)

برش لیزری یکی از پیشرفتهترین و دقیقترین روشهای برش است که از لیزر برای برش مواد مختلف از جمله فلزات، پلاستیکها، چوب و سرامیکها استفاده میکند. در این فرآیند:

لیزر با شدت بالا به سطح ماده تابیده میشود و آن را ذوب کرده یا بخار میکند.

این روش قابلیت برش دقیق و پیچیده را فراهم میکند و میتواند به سرعت تولید قطعات با شکلهای پیچیده را انجام دهد.

برش لیزری برای تولید قطعات دقیق، پیچیده و با حجم تولید کم یا زیاد کاربرد دارد. بهویژه در صنایعی مانند خودروسازی، صنایع دفاعی و تولید قالبهای صنعتی از این روش استفاده میشود.

6. سوراخکاری (Drilling)

سوراخکاری یکی از فرآیندهای پرکاربرد در تولید قطعات است که برای ایجاد سوراخهای دقیق در مواد مختلف به کار میرود. این فرآیند معمولاً توسط دستگاههای دریلکاری یا CNC انجام میشود. سوراخکاری معمولاً در ترکیب با سایر عملیاتهای تولید مانند تراشکاری یا فرزکاری انجام میشود.

این فرآیند در تولید قطعاتی که نیاز به اتصال با پیچ، مهره یا سایر اجزا دارند (مثل قطعات ماشینآلات صنعتی، خودروها و تجهیزات الکترونیکی) ضروری است.

7. ریختهگری (Casting)

ریختهگری فرآیندی است که در آن مواد مذاب (مانند فلزات) به داخل قالب ریخته میشود تا به شکل دلخواه درآید. این روش برای تولید قطعات پیچیده با حجم بالا و اشکال غیر معمول استفاده میشود. انواع مختلف ریختهگری شامل:

ریختهگری ماسهای: برای تولید قطعات بزرگ و ضخیم.

ریختهگری دقیق: برای تولید قطعات با دقت ابعادی بالا و جزئیات دقیق.

ریختهگری تحت فشار: برای تولید قطعات با استحکام بالا و شکلهای پیچیده.

ریختهگری در صنایعی مانند خودروسازی، هوافضا و تولید تجهیزات سنگین کاربرد دارد.

8. جوشکاری (Welding)

جوشکاری فرآیند اتصال دو قطعه به یکدیگر با استفاده از گرما یا فشار است. در این عملیات، معمولاً فلزات به هم متصل میشوند تا قطعه نهایی شکل بگیرد. انواع مختلف جوشکاری شامل جوشکاری الکترود، جوشکاری TIG، MIG و جوشکاری زیرپودری است.

جوشکاری برای تولید قطعات پیچیده یا اتصال قطعات بزرگ به یکدیگر در صنایع سنگین مانند ساخت کشتیها، پلها و تجهیزات صنعتی استفاده میشود.

کنترل کیفیت

پس از ساخت، قطعات باید تحت آزمایش و کنترل کیفیت قرار بگیرند تا اطمینان حاصل شود که با استانداردها و مشخصات طراحی مطابقت دارند.

کاربرد قطعهسازی

ساخت قطعات برای صنایع مختلفی مانند خودروسازی، هوافضا، الکترونیک، و تولید ماشینآلات کاربرد دارد. هر کدام از این صنایع نیاز به قطعات خاص و با کیفیت دارند.

چالشهای شرکت قطعه ساز

شرکت قطعه ساز با چالشهایی مانند کاهش هزینهها، افزایش کیفیت و بهینهسازی فرآیندها مواجه است. از طرفی در فرآیند تولید قطعات، نوآوری و استفاده از تکنولوژیهای جدید نیز اهمیت دارد. این مسئله ای است که شرکت قطعهسازی رنگین پوشش شیراز به آن توجه دارد. از این رو تمام قطعات این مجموعه به کمک فناوری روز تولید شده، ضمن اینکه روشهای مقاومسازی قطعه مانند آبکاری و… نیز در مورد آنها رعایت شده است.

ساخت قطعه

شرکت رنگین پوشش شیراز در زمینه آبکاری و پرداخت فلزات، ساخت قطعات، رنگ الکترواستاتیک ، ساخت پاراموتور و… فعالیت دارد. این شرکت بر حسب نیاز مشتریان و درخواست آنها اقدام به ساخت قطعات مختلف میکند. این قطعات با رعایت استانداردهای تولید و نیاز مشتریان تولید شده و با بالاترین کیفیت عرضه میشوند. در این مجموعه امکان ارائه مشاوره به مشتریان نیز وجود دارد. به عنوان مثال شرکت رنگین پوشش شیراز در زمینه انتخاب نوع مواد، نحوه آبکاری و پرداخت ، روشهای ماشینکاری و… به مشتریان مشاوره میدهد. جهت ارائه خدمات و مشاوره هر چه بهتر با متخصصین واحد تولید ما تماس حاصل فرمایید.