آبکاری

خدمات آبکاری

پوشش دهی فلزی یا آبکاری که در انگلیسی به آن plating میگویند، فرآیندی است که در آن لایه ای از فلز یا پوشش دیگر بر روی سطح یک جسم قرار می گیرد تا ویژگی های آن سطح بهبود یابد. این فرآیند نه تنها به افزایش زیبایی و مقاومت در برابر خوردگی و سایش کمک میکند، بلکه نقش مهمی در بهبود ویژگی های فنی و مکانیکی سطوح ایفا می نماید. در ادامه با ما همراه شوید تا با تمامی زوایای این روش پوشش دهی آشنا شوید.

در شرکت رنگین پوشش شیراز خدمات ما غیر از قطعه سازی، رنگ کوره ای و پرداختکاری شامل خدمات آبکاری گالوانیزه سرد، آنادایز، آبکاری نیکل کروم، آبکاری فورتیک (الکتروفورتیک)، آبکاری نیکل الکترولس، آبکاری هارد کروم (کروم سخت)، آبکاری مس، آبکاری طلا، آبکاری نقره، آلوداین، کروماته، آبکاری نیکل، آبکاری قلع، بلک اکساید و فسفاته نیز می شود.

انواع روش آبکاری:

وقتی صحبت از آبکاری میشود، بسیاری فقط به برق انداختن سطح فلز فکر میکنند. اما در واقع، آبکاری یک فرآیند پیچیده و دقیق است که میتواند عمر قطعه را چند برابر کند، ویژگیهای سطحی جدیدی به آن ببخشد و حتی کاربرد قطعه را تغییر دهد. روشهای مختلف آب کاری از نظر ساختار شیمیایی، نوع واکنش و کاربرد صنعتی با هم تفاوت دارند. در ادامه، به بررسی تخصصی و فنیترین روشهای رایج در این حوزه میپردازیم.

۱. آبکاری الکتروشیمیایی (Electroplating): کلاسیکترین و پرکاربردترین روش

در این روش، قطعه بهعنوان کاتد در یک محلول الکترولیتی قرار میگیرد و با عبور جریان مستقیم، یونهای فلزی از محلول جدا شده و روی سطح قطعه رسوب میکنند. این روش برای آبکاری نیکل، کروم، روی، طلا، نقره و مس بسیار متداول است.

✔ مناسب برای پوشش دهی انبوه

✔ کنترل ضخامت بسیار دقیق

✔ قابلیت آبکاری چندلایه

۲. آبکاری الکترولس (Electroless Plating): وقتی جریان برق بلا استفاده میشود

بر خلاف آبکاری الکتروشیمیایی، در روش الکترولس نیاز به جریان برق نیست. در این روش، از واکنشهای شیمیایی خودتحریکی برای رسوب دادن فلز روی سطح قطعه استفاده میشود. آبکاری الکترولس نیکل-فسفر، برای قطعات با هندسه پیچیده فوقالعاده مفید است.

✔ ضخامت یکنواخت حتی در گوشهها

✔ مناسب برای قطعات پلاستیکی رسانا

✔ مقاومت شیمیایی بالا

۳. هات دیپ (Hot-Dip Galvanizing): آبکاری در دمای جهنمی

در این روش، قطعه فلزی را مستقیماً در حمامی از فلز مذاب (مانند روی) غوطهور میکنند. پوشش حاصل، نفوذی و بسیار مقاوم در برابر خوردگی است. هاتدیپ گالوانیزه معمولاً برای قطعات بزرگ مثل تیرآهن، لوله، فنس و پیچومهره بهکار میرود.

✔ مقاومت بالا در محیطهای خورنده

✔ مناسب برای محیطهای صنعتی و دریایی

✔ مقرونبهصرفه در تیراژ بالا

۴. آبکاری تبخیری (PVD/CVD): پوششهای نانومتری برای تکنولوژیهای پیشرفته

در این روشها، پوشش فلزی به صورت بخار فیزیکی یا شیمیایی روی سطح مینشیند. این فرآیندها بیشتر در صنایع الکترونیک، نانو، اپتیک، هوافضا و ابزارآلات دقیق استفاده میشوند.

✔ پوششهای بسیار نازک و یکنواخت

✔ چسبندگی بالا به سطح

✔ کنترل عالی خواص نوری و مکانیکی

مقایسه فنی روشهای مختلف آبکاری

| روش آبکاری | نیاز به برق | دمای عملیات | ضخامت پوشش | یکنواختی | مناسب برای قطعات پیچیده | مقاومت به خوردگی |

|---|---|---|---|---|---|---|

| الکتروشیمیایی | دارد | ۲۰–۷۰°C | ۵–۵۰ میکرون | متوسط | متوسط | خوب |

| الکترولس | ندارد | ۸۵–۹۵°C | ۱۰–۲۵ میکرون | عالی | عالی | بسیار خوب |

| هات دیپ | ندارد | ~۴۵۰°C | ۵۰–۲۰۰ میکرون | ضعیف | محدود | عالی |

| تبخیری (PVD/CVD) | دارد | ۱۵۰–۵۰۰°C | ۰.۱–۵ میکرون | عالی | خوب | خوب |

روش آبکاری | ضخامت پوشش | یکنواختی | مقاومت به خوردگی |

| الکتروشیمیایی | ۵–۵۰ میکرون | متوسط | خوب |

| الکترولس | ۱۰–۲۵ میکرون | عالی | بسیار خوب |

| هات دیپ | ۵۰–۲۰۰ میکرون | ضعیف | عالی |

| تبخیری (PVD/CVD) | ۰.۱–۵ میکرون | عالی | خوب |

مقایسه کاربرد صنعتی روشهای آبکاری

| روش آبکاری | کاربرد صنعتی رایج | مثال از قطعات | مزایای کلیدی |

|---|---|---|---|

| الکتروشیمیایی | خودروسازی، ابزارآلات، قطعات تزئینی | دستهدنده، بدنه ساعت | مقرونبهصرفه، تنوع فلزات |

| الکترولس | تجهیزات پزشکی، صنایع نظامی، PCB | برد الکترونیکی، قطعات پلاستیکی | یکنواختی بالا، بدون برق |

| هات دیپ | سازههای فلزی، لوازم عمرانی، پل و تیرآهن | فنس، پیچ، نرده گالوانیزه | دوام در برابر زنگزدگی |

| تبخیری | اپتیک، پوشش ابزار برش، نانو و الکترونیک | لنز، چیپست، قطعات دقیق | ضخامت کنترلشده، کیفیت سطح عالی |

روش آبکاری | کاربرد صنعتی رایج | مزایای کلیدی |

| الکتروشیمیایی | خودروسازی، ابزارآلات، قطعات تزئینی | مقرونبهصرفه، تنوع فلزات |

| الکترولس | تجهیزات پزشکی، صنایع نظامی، PCB | یکنواختی بالا، بدون برق |

| هات دیپ | سازههای فلزی، لوازم عمرانی، پل و تیرآهن | دوام در برابر زنگزدگی |

| تبخیری | اپتیک، پوشش ابزار برش، نانو و الکترونیک | ضخامت کنترلشده، کیفیت سطح عالی |

تأثیر پارامترهای عملیاتی بر خواص پوشش آبکاری

پارامترهای عملیاتی در آبکاری الکترولیتی نقش تعیینکنندهای در کینتیک واکنشهای کاتدی و آندی، مورفولوژی رسوب و خواص نهایی پوشش ایفا میکنند. دمای حمام بر ضریب نفوذ یونها، هدایت الکتریکی محلول و انرژی فعالسازی فرآیند رسوبگذاری تأثیر مستقیم دارد؛ افزایش دما از ۲۰ به ۶۰ درجه سانتیگراد، نرخ رسوب را تا ۳ برابر افزایش میدهد اما همزمان باعث کاهش قطبیدگی کاتدی و ایجاد رسوباتی با دانهبندی درشتتر میشود. pH محلول نه تنها بر تعادل یونی و فرمهای مختلف کمپلکسهای فلزی موثر است بلکه بر پتانسیل ترمودینامیکی واکنشهای رقیب مانند تولید هیدروژن تأثیر گذاشته و در نتیجه بازده کاتدی را کنترل میکند. چگالی جریان نیز به عنوان نیروی محرک اصلی فرآیند، توزیع یکنواخت پوشش، نرخ هستهزایی در برابر رشد کریستالها، و تشکیل ساختارهای آمورف یا کریستالی را تعیین میکند.

تعامل سینرژیک این سه پارامتر، ریزساختار و خواص مکانیکی پوشش را به طور بنیادی تغییر میدهد. در شرایط چگالی جریان بالا و دمای پایین، غلبه کنترل انتقال جرم بر کنترل انتقال بار منجر به تشکیل پوششهایی با ساختار ریزدانه، سختی بالا اما تنشهای داخلی قابل توجه میشود. در مقابل، PH بهینه برای هر سیستم فلزی، نقطه تعادلی است که در آن حداکثر بازده کاتدی، کمترین خوردگی آند و بهترین کیفیت سطح حاصل میگردد. انحراف از این نقطه بهینه، نه تنها باعث کاهش راندمان انرژی میشود بلکه میتواند منجر به تشکیل رسوبات هیدرواکسیدی، ایجاد نقصهای سطحی و کاهش مقاومت به خوردگی شود. کنترل دقیق و همزمان این پارامترها در محدودههای بهینه، کلید دستیابی به پوششهایی با خواص فوقالعاده و دوام بالا محسوب میشود.

| پارامتر | محدوده بهینه | تأثیر افزایش | تأثیر کاهش | خواص تحت تأثیر | نکات کنترلی | عواقب انحراف |

|---|---|---|---|---|---|---|

| دما (°C) | ۴۵-۶۵ | افزایش نرخ رسوب، کاهش قطبیدگی، دانهبندی درشتتر | کاهش نرخ رسوب، افزایش قطبیدگی، دانهبندی ریزتر | ضخامت، ریزساختار، صافی سطح | کنترل ±۲°C، سیستم گردش مداوم | دما>70°C: تبخیر مواد، دما<20°C: رسوب کند |

| pH | ۲.۰-۶.۵ (نیکل)، ۰.۵-۱.۵ (کروم) | کاهش بازده کاتدی، رسوب هیدرواکسید | افزایش خوردگی زیرلایه، تولید H₂ بیشتر | بازده جریان، چسبندگی، مقاومت خوردگی | کنترل ±۰.۱، استفاده از بافرها | pH>7: رسوب هیدرواکسید، pH<1: خوردگی شدید |

| چگالی جریان (A/dm²) | ۲-۸ (نیکل)، ۱۵-۵۰ (کروم) | سوختگی لبهها، تنش داخلی بالا، پوشش ناهمگن | نرخ رسوب کم، پوشش نازک، توزیع ضعیف | ضخامت، یکنواختی، تنش داخلی | توزیع یکنواخت جریان، آجیتاتور | j>10: سوختگی، j<1: پوشش ناکافی |

| غلظت یون فلزی (g/L) | ۷۰-۹۰ (Ni²⁺)، ۲۵۰-۳۰۰ (Cr⁶⁺) | افزایش هدایت، کاهش پلاریزاسیون | کاهش نرخ رسوب، افزایش مقاومت | نرخ رسوب، کیفیت پوشش | تحلیل طیفسنجی منظم | غلظت بالا: تبلور نمک، غلظت کم: رسوب کند |

| آجیتاسیون (rpm) | ۵۰-۱۵۰ | بهبود انتقال جرم، یکنواختی بهتر | ایجاد لایه نفوذ ضخیم، توزیع ناهمگن | یکنواختی ضخامت، کیفیت سطح | کنترل سرعت متغیر | آجیتاسیون زیاد: اسپری، کم: لایهبندی |

| دمای قطعه (°C) | معادل دمای حمام | تنش حرارتی، تغییر شکل | شوک حرارتی، ترکخوردگی | چسبندگی، تنش داخلی | پیشگرم کردن تدریجی | اختلاف دما>10°C: تنش حرارتی |

| زمان آبکاری (min) | ۱۵-۱۲۰ | افزایش ضخامت، احتمال نقص | ضخامت ناکافی، حفاظت ضعیف | ضخامت نهایی، هزینه فرآیند | محاسبه بر اساس چگالی جریان | زمان طولانی: اتلاف انرژی و مواد |

| کیفیت آمادهسازی | Ra<0.8 μm | بهبود چسبندگی، کاهش نقص | چسبندگی ضعیف، پوستهشدن | چسبندگی، دوام پوشش | کنترل زبری سطح | سطح آلوده: عدم چسبندگی کامل |

| پارامتر | محدوده بهینه | خواص تحت تأثیر |

| دما (°C) | ۴۵-۶۵ | ضخامت، ریزساختار، صافی سطح |

| pH | ۲.۰-۶.۵ (نیکل)، ۰.۵-۱.۵ (کروم) | بازده جریان، چسبندگی، مقاومت خوردگی |

| چگالی جریان (A/dm²) | ۲-۸ (نیکل)، ۱۵-۵۰ (کروم) | ضخامت، یکنواختی، تنش داخلی |

| غلظت یون فلزی (g/L) | ۷۰-۹۰ (Ni²⁺)، ۲۵۰-۳۰۰ (Cr⁶⁺) | نرخ رسوب، کیفیت پوشش |

| آجیتاسیون (rpm) | ۵۰-۱۵۰ | یکنواختی ضخامت، کیفیت سطح |

| دمای قطعه (°C) | معادل دمای حمام | چسبندگی، تنش داخلی |

| زمان آبکاری (min) | ۱۵-۱۲۰ | ضخامت نهایی، هزینه فرآیند |

| کیفیت آمادهسازی | Ra<0.8 μm | چسبندگی، دوام پوشش |

عیبیابی و رفع مشکلات رایج در خطوط آبکاری صنعتی

عیبیابی در خطوط آب کاری صنعتی نیازمند نگاه تحلیلی و درک عمیق از فرآیندهای الکتروشیمیایی است. رایجترین مشکلاتی که اپراتورها با آن مواجه میشوند شامل ایجاد حفرههای ریز در پوشش (Pitting)، توزیع ناهمگن ضخامت، سوختگی لبهها (Edge Burning)، و کیفیت نامطلوب چسبندگی است. این عیوب معمولاً ریشه در عدم تعادل ترکیب شیمیایی حمام، آلودگی با یونهای فلزی نامطلوب، چگالی جریان نامناسب، یا مشکلات سیستم فیلتراسیون دارند. برای مثال، افزایش غلظت یونهای مس در حمام نیکل میتواند باعث ایجاد لکههای تیره شود، در حالی که کاهش pH به زیر حد بهینه منجر به ایجاد پوششهای ترد و کمچسبندگی خواهد شد.

رویکرد صحیح برای عیبیابی، شروع از مستندسازی دقیق شرایط فرآیند و اجرای آزمونهای سیستماتیک است. در مرحله اول، باید پارامترهای حیاتی شامل دما، PH، غلظت یونهای فعال، و چگالی جریان با استانداردهای تعریفشده مقایسه شوند. سپس نمونهگیری از حمام برای آنالیز طیفسنجی و شناسایی آلودگیها انجام میگیرد. در بسیاری از موارد، اصلاح ترکیب حمام، تصفیه کربن فعال برای حذف آلودگیهای آلی، استفاده از تکنیکهای الکترولیز کمی (Dummy Plating) برای حذف یونهای نامطلوب، و تنظیم مجدد سیستم اجیتاتور میتواند مشکل را برطرف کند. همچنین ایجاد چکلیستهای روزانه برای کنترل کیفیت و آموزش تیمهای تعمیر و نگهداری، از تکرار مشکلات جلوگیری میکند.

آزمون های کنترل کیفیت آبکاری

بر اساس استانداردهای بینالمللی مانند ASTM، ISO و DIN تست های کنترل کیفیت آبکاری طراحی شدهاند. اندازهگیری ضخامت با استفاده از روشهای غیرتخریبی مانند مغناطیسی (ASTM B499)، جریان گردابی (ASTM B244) و XRF (ISO 3497) امکان کنترل مستمر کیفیت را فراهم میکند؛ در حالی که آزمون چسبندگی که طبق استانداردهای ASTM B571 و ISO 2819 انجام میشود، میزان پیوند میکرومکانیکی و شیمیایی بین پوشش و زیرلایه را کمیسازی میکند. سختیسنجی میکرو و نانو (ASTM E384, ISO 14577) با اعمال نیروهای کنترلشده در مقیاس میکرونیوتن تا میلینیوتن، امکان ارزیابی خواص مکانیکی موضعی پوشش را بدون آسیبرسانی قابل توجه فراهم میآورد. آزمونهای مقاومت خوردگی نیز شامل روشهای تسریعشده مانند نمکپاشی (ASTM B117)، آزمونهای سیکلی (ASTM G85) و تکنیکهای الکتروشیمیایی مانند پلاریزاسیون تافل و امپدانس الکتروشیمیایی (EIS) هستند که رفتار خوردگی پوشش را در شرایط کنترلشده شبیهسازی میکنند.

تفسیر صحیح نتایج این آزمونها نیازمند درک عمیق از متغیرهای تأثیرگذار و روابط بین آنهاست. ضخامت بهینه برای هر کاربرد خاص، تابعی از شرایط محیطی، نوع تنشهای مکانیکی و الزامات اقتصادی است؛ به طوری که ضخامت کم منجر به حفاظت ناکافی و ضخامت زیاد باعث افزایش تنشهای داخلی و احتمال پوستهشدن میشود. چسبندگی پوشش که با پارامترهایی مانند نیروی بحرانی جدایش (Critical Load) و انرژی چسبندگی کمیسازی میشود، مستقیماً با کیفیت آمادهسازی سطح، ضخامت لایههای میانی و سازگاری ضریب انبساط حرارتی مرتبط است. سختی پوشش نه تنها شاخصی از مقاومت به سایش است بلکه میتواند اطلاعاتی از ریزساختار، میزان تنشهای پسماند و کیفیت کریستالی بودن ارائه دهد. آزمونهای خوردگی نیز باید در ارتباط با شرایط واقعی سرویس تفسیر شوند؛ زیرا رفتار خوردگی در محیطهای مختلف میتواند کاملاً متفاوت باشد و آزمونهای استاندارد تنها تخمینی از عملکرد واقعی ارائه میدهند.

| آزمون | استاندارد مرتبط | روش اندازهگیری | دامنه اندازهگیری | دقت | مزایا | معایب | کاربرد اصلی | تفسیر نتایج |

|---|---|---|---|---|---|---|---|---|

| ضخامت مغناطیسی | ASTM B499, ISO 2178 | پروب مغناطیسی | ۰-۳۰۰۰ μm | ±۳-۵% | سریع، غیرتخریبی، ارزان | فقط زیرلایه فرومغناطیس | کنترل تولید، QC روتین | ضخامت یکنواخت: کیفیت بالا |

| ضخامت جریان گردابی | ASTM B244, ISO 2360 | سنسور جریان گردابی | ۰-۵۰۰ μm | ±۲-۴% | غیرتخریبی، دقت بالا | محدود به فلزات غیرآهنی | پوششهای نازک، الکترونیک | انحراف استاندارد <5%: پروسه کنترلشده |

| ضخامت XRF | ISO 3497, ASTM B568 | فلورسانس اشعه ایکس | ۰.۱-۵۰ μm | ±۵-۱۰% | تجزیه ترکیبی، غیرتخریبی | هزینه بالا، کالیبراسیون پیچیده | تحلیل چندلایه، R&D | نسبت عناصر: کیفیت آلیاژ |

| چسبندگی خراش | ASTM C1624, ISO 20502 | سوزن الماسی، بار افزایشی | ۰.۱-۲۰۰ N | ±۰.۱ N | کمی، قابل تکرار | نیمه تخریبی، تجهیزات گران | پوششهای سخت، ابزار | Lc>10N: چسبندگی عالی |

| چسبندگی نوار چسب | ASTM D3359, ISO 2409 | نوار چسب، شبکه برش | کیفی (۰-۵) | ±۱ درجه | ساده، ارزان، سریع | کیفی، تأثیر اپراتور | پوششهای نازک، رنگ | درجه ۰-۱: چسبندگی قابل قبول |

| سختی میکرو ویکرز | ASTM E384, ISO 6507 | ایندنتر الماسی | ۱-۱۰۰۰ gf | ±۵% | دقت بالا، نمونه کوچک | نیاز به آمادهسازی دقیق | پوششهای سخت، تحقیقات | >800 HV: مقاومت سایش عالی |

| سختی نانو | ISO 14577, ASTM E2546 | ایندنتیشن نانو | ۰.۱-۵۰۰ mN | ±۲% | رزولوشن فوقالعاده، پوشش نازک | تجهیزات پیچیده، هزینه بالا | پوششهای نانو، لایه نازک | مدول یانگ: سختی واقعی |

| نمکپاشی خنثی | ASTM B117, ISO 9227 | محلول NaCl 5%، ۳۵°C | ۲۴-۲۰۰۰ ساعت | ±۴°C، ±۵% | استاندارد، قابل مقایسه | شرایط غیرواقعی، زمانبر | ارزیابی اولیه مقاومت | بدون خوردگی تا 500h: کیفیت صنعتی |

| آزمون سیکلی خوردگی | ASTM G85, ISO 11997 | سیکل نمک/رطوبت/خشک | ۱-۵۰ سیکل | ±۲°C، ±۵%RH | شبیهسازی واقعیتر | پیچیده، هزینه بالا | کاربردهای خودرو، دریایی | عدم پوستهشدن: عملکرد طولانی |

| پلاریزاسیون تافل | ASTM G59, ISO 17475 | پتانسیوستات، الکترود مرجع | -۲ تا +۲ V | ±۱ mV | اطلاعات مکانیزم، سریع | نیاز به تخصص، شرایط ویژه | تحقیقات، توسعه فرمولاسیون | نرخ خوردگی <0.1 mm/year: مقاوم |

| امپدانس الکتروشیمیایی | ASTM G106, ISO 16773 | تحلیل فرکانسی | ۱۰⁻³-۱۰⁶ Hz | <1% | اطلاعات عمیق، غیرتخریبی | تحلیل پیچیده، تجهیزات گران | مکانیزم خوردگی، کنترل آنلاین | مقاومت >10⁶ Ω.cm²: حفاظت عالی |

| مقاومت حرارتی | ASTM D2485, ISO 11341 | چرخه حرارتی کنترلشده | -۴۰ تا +۱۵۰°C | ±۲°C | شبیهسازی شرایط کاری | زمانبر، تجهیزات ویژه | صنایع خودرو، هوافضا | بدون تغییر ظاهری: پایداری حرارتی |

| مقاومت UV | ASTM G154, ISO 4892 | لامپ UV، دما/رطوبت کنترل | ۱۰۰-۸۰۰۰ ساعت | ±۲°C، ±۵%RH | تسریع فرآیند پیری | شرایط مصنوعی | پوششهای تزئینی، معماری | ΔE <2: پایداری رنگ مطلوب |

| آزمون | استاندارد مرتبط | روش اندازهگیری |

| ضخامت مغناطیسی | ASTM B499, ISO 2178 | پروب مغناطیسی |

| ضخامت جریان گردابی | ASTM B244, ISO 2360 | سنسور جریان گردابی |

| ضخامت XRF | ISO 3497, ASTM B568 | فلورسانس اشعه ایکس |

| چسبندگی خراش | ASTM C1624, ISO 20502 | سوزن الماسی، بار افزایشی |

| چسبندگی نوار چسب | ASTM D3359, ISO 2409 | نوار چسب، شبکه برش |

| سختی میکرو ویکرز | ASTM E384, ISO 6507 | ایندنتر الماسی |

| سختی نانو | ISO 14577, ASTM E2546 | ایندنتیشن نانو |

| نمکپاشی خنثی | ASTM B117, ISO 9227 | محلول NaCl 5%، ۳۵°C |

| آزمون سیکلی خوردگی | ASTM G85, ISO 11997 | سیکل نمک/رطوبت/خشک |

| پلاریزاسیون تافل | ASTM G59, ISO 17475 | پتانسیوستات، الکترود مرجع |

| امپدانس الکتروشیمیایی | ASTM G106, ISO 16773 | تحلیل فرکانسی |

| مقاومت حرارتی | ASTM D2485, ISO 11341 | چرخه حرارتی کنترلشده |

| مقاومت UV | ASTM G154, ISO 4892 | لامپ UV، دما/رطوبت کنترل |

انواع پوشش های رایج:

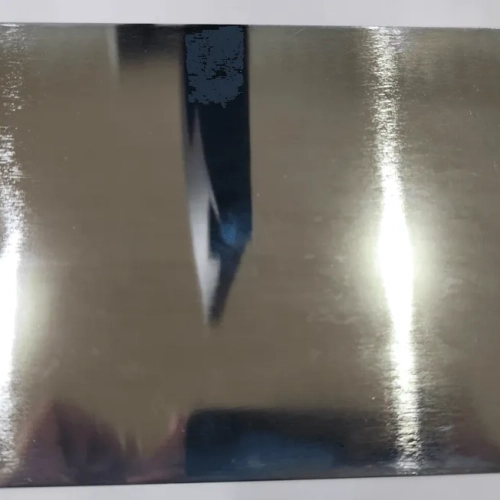

آبکاری نیکل کروم

رنگ و ویژگیها:

آب کاری نیکل کروم معمولاً سطحی براق و زیبا به قطعه میدهد. رنگ آن بهطور معمول نقرهای براق با درخشش خاص است. این روش مقاومت بالایی در برابر خوردگی و سایش دارد و ویژگیهای آنتیمیکروبیال آن، باعث افزایش طول عمر قطعات در محیطهای صنعتی و سخت میشود.

مراحل انجام:

- آمادهسازی سطح قطعه (پاکسازی و صیقل دادن)

- انجام فرآیند آبکاری نیکل

- اعمال لایه کروم بر روی سطح نیکل

- خشک کردن و بهروزرسانی لایهها

هزینه:

این روش نسبتاً گرانتر از بعضی از روشهای آبکاری است نظیر گالوانیزه سرد، و ارزانتر از پوشش هایی نظیر هارد کروم و نیکل الکترولس است.

آبکاری کروم سخت (آبکاری هارد کروم)

رنگ و ویژگیها:

آب کاری کروم سخت به قطعه یک لایه سخت و مقاوم در برابر سایش میدهد. این روش به ویژه در قطعاتی که نیاز به مقاومت بالا در برابر سایش دارند، استفاده میشود. رنگ قطعه پس از آبکاری کروم سخت معمولاً خاکستری تیره مات است. این آبکاری نسبت به سایر آبکاری ها زمانبری بیشتری دارد و مدت زمانی که نیاز است تا پوشش دهی روی قطعه کامل شود بیشتر است.

مراحل انجام:

- آمادهسازی سطح

- انجام آبکاری کروم سخت با استفاده از جریان الکتریکی

- شستشوی قطعه و پایان فرآیند

هزینه:

این نوع آبکاری معمولاً هزینه بر تر از نیمی از آبکاری هاست است، بهویژه به دلیل نیاز به تجهیزات خاص و لایههای ضخیم کروم و همچنین مدت زمانی که برای آبکاری قطعات نیاز است.

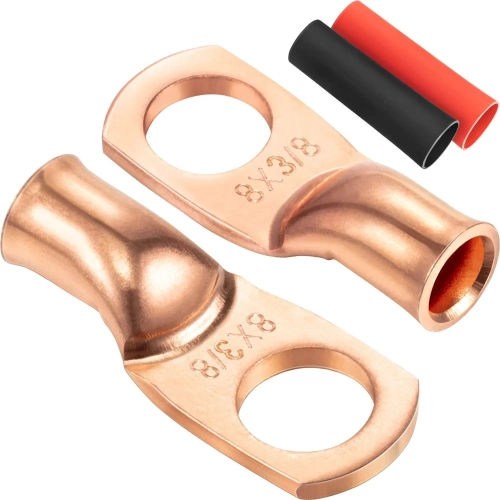

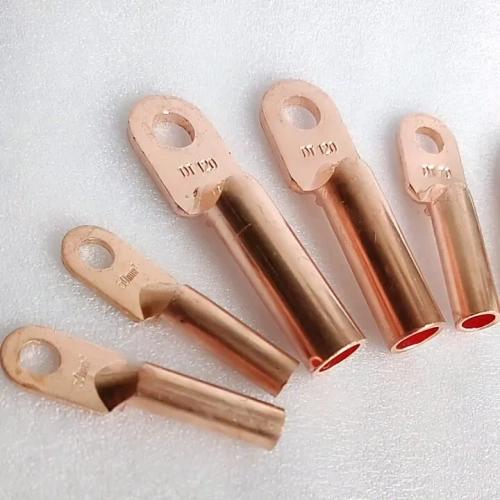

آبکاری مس

رنگ و ویژگیها:

رنگ مسی و رزگلد خاصی به قطعه میدهد و سطحی براق و جذاب ایجاد میکند. این نوع پوشش دهی به دلیل خاصیت هدایت الکتریکی بالای مس، در صنایع الکترونیک و مخابرات کاربرد دارد. این لایه بعضی اوقات بصورت زیرپوشش استفاده میشود و پس از آن آبکاری اصلی انجام میشود تا پوشش نهایی بهتر به قطعه بچسبد.

مراحل انجام:

- پاک سازی دقیق سطح قطعه

- آبکاری اولیه با نیکل برای ایجاد یک لایه پایه

- اعمال لایه مسی از طریق جریان الکتریکی

هزینه:

ابکاری مس معمولاً هزینه مناسبی دارد و در مقایسه با آبکاریهای دیگر، ارزانتر است.

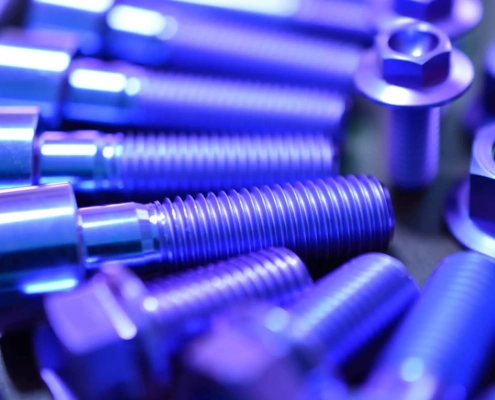

آبکاری گالوانیزه سرد

رنگ و ویژگیها:

در این روش، سطح قطعه معمولاً نقرهای با درخششی مات است. مقاومت بسیار بالایی در برابر خوردگی ایجاد میشود و برای قطعاتی که در معرض رطوبت و آب قرار دارند، انتخابی عالی به شمار میرود.

مراحل انجام:

- آمادهسازی سطح با تمیز کردن کامل

- قرار دادن قطعه در حمام گالوانیزه سرد

- پوششدهی فلز بهوسیله روی

هزینه:

این روش نسبت به بسیاری از روشهای دیگر از نظر اقتصادی بهصرفه است و در مقایسه با آبکاریهای گرانتر هزینه کمتری دارد.

آبکاری فورتیک (الکتروفورتیک)

رنگ و ویژگیها:

آب کاری فورتیک بهطور معمول رنگ نقره ای به قطعه میدهد، اما در این روش رنگ پوشش قابل تعیین است و طیف گسترده ای را شامل میگردد. این روش برای ایجاد لایهای مقاوم و سخت مناسب است و سطحی با ویژگیهای ضد خوردگی و سایش ایجاد میکند.

مراحل انجام:

- آمادهسازی سطح قطعه با استفاده از مواد شیمیایی خاص

- ایجاد پوشش زیر لایه (غالبا نیکل یا نقره)

- قرار دادن قطعه در محلول الکتروفورتیک

- اعمال جریان الکتریکی برای پوششدهی

- خشک کردن قطعه در دمای کنترلشده

هزینه:

آب کاری فورتیک به دلیل نیاز به تجهیزات خاص و مواد ویژه، ممکن است نسبتا هزینه بر باشد، اما در عوض دوام بالای آن موجب کاهش هزینههای تعمیرات در طولانیمدت میشود.

آبکاری قلع

آب کاری قلع

رنگ و ویژگیها:

آب کاری قلع به قطعه رنگ نقرهای مات میدهد که ظاهری ساده و زیبا ایجاد میکند. این پوشش معمولاً برای قطعات الکترونیکی، لوازم خانگی و تجهیزات پزشکی کاربرد دارد و از خوردگی و اکسید شدن فلزات جلوگیری میکند.

مراحل انجام:

- تمیزسازی و چربیزدایی سطح

- ایجاد لایه نیکل پایه

- اعمال لایه قلع از طریق فرایند آبکاری

- شستشو و خشکسازی قطعه

هزینه:

ابکاری قلع نسبت به سایر آبکاریها مانند طلا یا نقره هزینه کمتری دارد و از این رو انتخاب اقتصادیتری برای کاربردهای صنعتی است.

آبکاری کروم

رنگ و ویژگیها:

آب کاری کروم سطحی براق و مقاوم در برابر سایش و خوردگی ایجاد میکند. این پوشش به رنگ نقرهای براق یا خاکی است و در صنعت خودروسازی و تجهیزات صنعتی کاربرد دارد.

مراحل انجام:

- آماده سازی سطح

- آب کاری نیکل پایه

- اعمال لایه کروم بهوسیله جریان الکتریکی

هزینه:

پوشش دهی کروم معمولاً هزینه بالا تری دارد، اما دوام و خواص فنی آن این هزینه را توجیه میکند.

آبکاری نیکل

رنگ و ویژگیها:

آب کاری نیکل به قطعه یک پوشش براق و نقرهای میدهد که مقاومت چندانی در برابر خوردگی و سایش ندارد، اما پوششی بسیار زیبا و براق میباشد (معمولا بعد از آبکاری نیکل لایه ای از کروم نازک بر روی آن پوشش میدهند تا هم شاین خوبی داشته باشد و هم در اثر عوامل محیطی زیبایی و ظرافت خود را از دست ندهد). این نوع آبکاری در صنایع مختلف از جمله خودروسازی، ساخت تجهیزات الکترونیکی و تزئینات استفاده میشود.

مراحل انجام:

- تمیزکاری و چربیزدایی قطعه

- آمادهسازی محلول نیکل

- اعمال لایه نیکل با استفاده از جریان الکتریکی

- خشکسازی و تکمیل فرآیند

هزینه:

معمولاً یکی از انتخابهای رایج در صنعت بهخاطر صرفهجویی در هزینهها و زمان است.

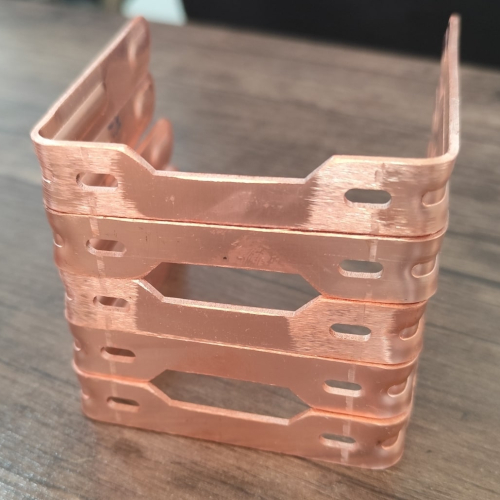

آبکاری الکترولس نیکل

آبکاری الکترولس نیکل

رنگ و ویژگیها:

این پوشش لایهای یکنواخت و مقاوم بهدست میدهد که درخشندگی کمتری نسبت به آبکاری نیکل معمولی دارد. این روش بهویژه برای قطعات پیچیده یا قطعاتی با نیاز به ضخامت زیاد یکنواخت در تمامی نقاط، مناسب است.

مراحل انجام:

- آماده سازی سطح

- ایجاد پوشش نیکل با استفاده از واکنش های شیمیایی بدون نیاز به جریان الکتریکی

- پایان فرآیند با شستشو و خشک کردن

هزینه:

به دلیل استفاده از واکنش های شیمیایی و مواد شیمیایی وارداتی بسیار گران، این روش هزینه نسبتا زیادی دارد.

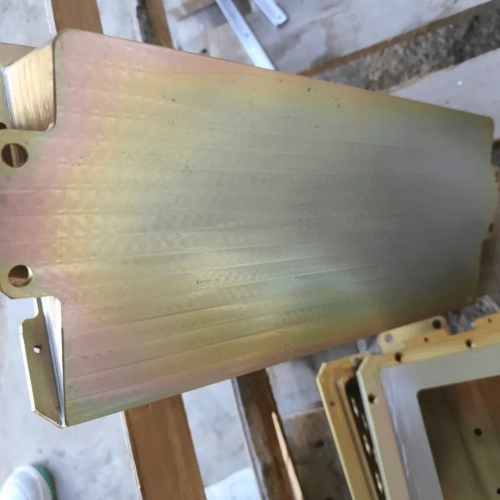

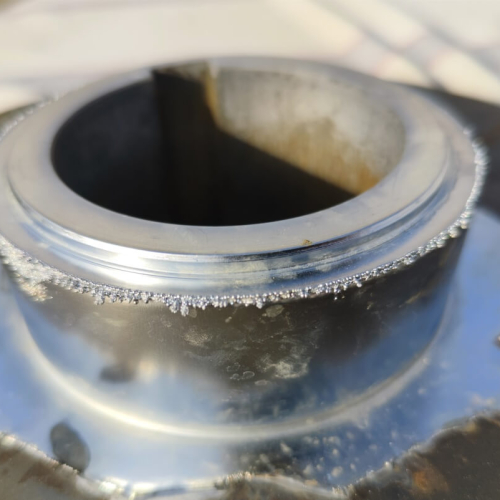

قطعه مورد آب کاری الکترولس نیکل قرار گرفته است

آبکاری طلا

آبکاری طلا

رنگ و ویژگیها:

آب کاری طلا به قطعه رنگ زرد یا طلایی میدهد که جلوهای لوکس و زیبا ایجاد میکند. این نوع آبکاری در صنایع الکترونیک، جواهرات و قطعات تزئینی کاربرد فراوان دارد.

مراحل انجام:

- تمیزکاری سطح قطعه

- اعمال لایه نیکل یا سایر فلزات پایه

- آبکاری طلا با استفاده از جریان الکتریکی

هزینه:

آب کاری طلا معمولاً هزینه بالایی دارد بهدلیل استفاده از فلز گرانبها و تجهیزات خاص.

آبکاری نقره

آب کاری نقره

رنگ و ویژگیها:

آب کاری نقره به قطعه رنگ نقرهای براق و زیبایی میدهد. این پوشش علاوه بر زیبایی ظاهری، به سطح قطعه مقاومت خوبی در برابر خوردگی و سایش میبخشد. از آنجایی که نقره خاصیت رسانایی بخصوصی دارد در از این روش عمدتاً در تجهیزات الکترونیکی، جواهرات، ظروف و لوازم تزئینی استفاده میشود.

مراحل انجام:

- تمیزکاری کامل سطح قطعه

- اعمال لایه نیکل به عنوان پایه

- آبکاری نقره با استفاده از جریان الکتریکی

- خشکسازی و پایان فرآیند

هزینه:

آب کاری نقره نسبت به طلا ارزان تر است، اما همچنان هزینه بالاتری نسبت به بسیاری از دیگر روشهای آبکاری دارد. این هزینه بهدلیل استفاده از فلز نقره و فرآیندهای خاص آبکاری آن است.

آبکاری کروماته

کروماته

رنگ و ویژگیها:

آب کاری کروماته معمولاً به رنگ زرد، مشکی، سبز یا آبی ایجاد میشود و یک پوشش بسیار مقاوم در برابر خوردگی و سایش ایجاد میکند. این روش عمدتاً برای قطعات فلزی که در معرض محیط های خورنده قرار دارند، مناسب است. این پوشش حتما باید بر پوششی از آب کاری گالوانیزه سرد اجرا شود و به تنهایی اجرا نمیشود.

مراحل انجام:

- تمیز کاری سطح

- اجرای آب کاری گالولنیزه سرد

- خشک کردن

- اعمال محلول کروماته روی سطح

- خشک کردن و تثبیت پوشش

هزینه:

هزینه این روش معمولاً نسبت به روشهای دیگر آنچنان هم بالا نیست. زیرا بر پوششی از گالوانیزه سرد ( ارزان ) اجرا میشود و فرآیند آن ساده و سریع انجام میشود.

آنادایز

آنادایز (Anodizing)

رنگ و ویژگیها:

آنودایزینگ به قطعه رنگهای متنوعی مانند خاکی، طلایی، قرمز، بنفش مشکی یا حتی آبی میدهد( تقریبا اجرای هر طیف رنگی روی قطعات در طی فرآیند آب کاری آنودایز ممکن است). این روش بهویژه برای قطعات آلومینیومی کاربرد دارد و باعث افزایش مقاومت سطحی در برابر خوردگی، سایش و آسیبهای محیطی میشود. همچنین، آنادایز لایهای غیرفلزی و بسیار مقاوم ایجاد میکند.

مراحل انجام:

- آمادهسازی سطح آلومینیوم

- اعمال جریان الکتریکی برای تشکیل لایه اکسید

- رنگآمیزی و خشکسازی در صورت نیاز

- تثبیت و پایان فرآیند

هزینه:

آنادایزینگ نسبت به سایر پوشش های فلزی دیگر هزینه مناسبی دارد و از این رو در صنایع مختلف آلومینیومی بهویژه در قطعات خودرو، ساختارهای ساختمانی و تجهیزات الکترونیکی بسیار استفاده میشود.

آلوداین

آلوداین (Alodine)

رنگ و ویژگیها:

آلوداین به قطعه رنگ طلایی یا زرد میدهد و لایهای مقاوم در برابر خوردگی ایجاد میکند. این روش معمولاً برای آلومینیوم و آلیاژهای آن به کار میرود و بهخصوص در صنایع هوافضا و نظامی اهمیت دارد.

مراحل انجام:

- تمیزکاری و چربیزدایی قطعه

- اعمال محلول آلوداین به سطح

- تثبیت و خشک کردن

هزینه:

هزینه این روش نسبت به آنادایزینگ کمی بالاتر است، اما بهخاطر ویژگیهای خاص، حفظ خاصیت رسانایی و همچنین مقاومت بسیار بالا، این هزینهها توجیهپذیر هستند.

آلوداین یا همان کروماته آلومینیوم

فسفاته

فسفاته (Phosphating)

رنگ و ویژگیها:

فسفاته به قطعه رنگ خاکی یا سبز میدهد و به طور عمده عملیاتی برای آماده سازی قطعه جهت رنگ شدن و همچنین افزایش مقاومت در برابر خوردگی و سایش به کار میرود. این روش غالبا برای قطعات فولادی و آلومینیومی استفاده میشود.

مراحل انجام:

- تمیزکاری سطح قطعه

- اعمال محلول فسفاته

- شستشو و تثبیت پوشش

- خشکسازی

هزینه:

فسفاته کردن بهعنوان یک روش ارزانقیمت و با هزینه مناسب شناخته میشود، بهویژه برای قطعاتی که نیاز به رنگ دارند باعث چسبندگی بسیار بالای رنگ به قطعه میگردد.

بلک اکساید

بلک اکساید (Black Oxide)

رنگ و ویژگیها:

بلک اکساید یک پوشش سیاه و مات به قطعه میدهد که علاوه بر زیبایی، مقاومت بالایی در برابر خوردگی و سایش ایجاد میکند. این روش برای قطعات فولادی، مسی و برنجی استفاده میشود.

مراحل انجام:

- تمیز کردن سطح قطعه

- اعمال محلول اکسید کننده

- شستشو و تثبیت لایه سیاه اکسید

- خشکسازی و پایان فرآیند

هزینه:

بلک اکساید معمولاً هزینه کمتری نسبت به سایر روشهای پوشش دهی دارد و بهدلیل فرآیند سادهتر، انتخاب اقتصادی خوبی برای بسیاری از صنایع علی الخصوص در مصارف نظامی است.

خدمات آب کاری روی چه سطوحی انجام میشود؟

آب کاری و پرداخت کاری معمولا روی فلزات انجام میشود، اما به این سطوح محدود نمیگردد. در ادامه انواع سطوحی که امکان پوششدهی فلزی آنها وجود دارد، آوردهایم.

- فلزات: فلزات آهنی مانند فولاد و فلزات غیرآهنی مانند آلومینیوم، مس و برنج اغلب پوششدهی فلزی میشوند تا مقاومت آنها در برابر خوردگی و سایش افزایش یافته و ظاهر آنها زیبا شود.

- پلاستیک: پلاستیکهای خاصی را میتوان پس از آمادهسازی سطح، پوششدهی فلزی کرد تا ظاهر آنها حالت فلزی به خود بگیرد.

- شیشه: زیرلایههای شیشهای هم میتوانند پوششدهی فلزی شوند. با استفاده از این روش، میتوان پوششهای فلزی تزئینی روی سطوح شیشه ایجاد کرد.

- سرامیک: با عملیات سطحی مناسب، سرامیکها را هم میتوان پوششدهی فلزی کرد و روی آنها یک لایه پوشش فلزی کشید.

مناسببودن یک بستر برای پوششدهی فلزی به عواملی مانند رسانایی، انرژی سطحی و کاربرد مورد نظر بستگی دارد.

مزایای ابکاری

- مقاومت بالا در برابر خوردگی: پوششدهی فلزی سطوح، محافظی در برابر عوامل خورنده فراهم میکند.

- افزایش استحکام: پوشش فلزی میتواند سختی و استحکام سطح را بهبود بخشد.

- زیبایی و براقیت: این روش به سطح، ظاهری درخشان و جذاب میبخشد.

- مقاومت در برابر سایش: از سایش و آسیبهای فیزیکی جلوگیری میکند.

- افزایش عمر مفید: لایه فلز، طول عمر قطعات را با محافظت در برابر آسیبها افزایش میدهد.

- بهبود هدایت الکتریکی: برخی پوششها، مانند نقره، هدایت الکتریکی را بهبود میدهند.

ضخامت آب کاری چیست و چرا مهم است؟

ضخامت آبکاری به مقدار لایه فلزی که روی سطح جسم قرار میگیرد، اطلاق میشود و این ویژگی نقش بسیار مهمی در عملکرد و دوام پوششدهی فلزی دارد.

سطح را ضخامت کافی میتواند از خوردگی، سایش و دیگر آسیبهای فیزیکی محافظت کند، درحالیکه ضخامت کم ممکن است پوشش را ضعیف و آسیبپذیر کند. علاوهبر این، ضخامت پوششدهی فلزی بر ویژگیهای ظاهری سطح، مانند درخشندگی و رنگ آن تأثیر دارد.

در برخی کاربردها، ضخامت بیشتر پوششدهی فلزی برای افزایش مقاومت به سایش و عمر طولانیتر مورد نیاز است، درحالیکه در موارد دیگر ممکن است ضخامت کم برای حفظ ویژگیهای خاص، مورد نظر باشد.

آبکاری گالوانیزه سرد بر روی قطعه صورت گرفته و پس از آن کروماته شده است

چرا آب کاری و پرداخت کاری رنگین پوشش شیراز؟

- تجربه و تخصص بالا: با بیش از ۳۶ سال فعالیت در حوزه آبکاری و پوششهای فلزی، این شرکت دارای دانش فنی پیشرفته و تجربیات غنی در صنایع مختلف است.

- تنوع خدمات: ارائه انواع پوششدهیهای فلزی تخصصی مانند نیکل کروم، هارد کروم، گالوانیزه، مس، طلا و نقره، همچنین پوششهای رنگ کورهای و الکتروفورتیک با کیفیت بالا.

- کیفیت بالا و استانداردها: پیروی از استانداردهای بینالمللی مانند ASTM و AS/NZS در فرآیندهای گالوانیزه و الکتروفورتیک، که تضمینکننده کیفیت و مقاومت بالای پوششها در برابر سایش و خوردگی است.

- امکانات و زیرساختهای پیشرفته: برخورداری از ماشینآلات و تجهیزات بهروز برای ارائه خدمات با کیفیت در مقیاس بزرگ و سفارشی.

- خدمات صنعتی و تزئینی: انجام آبکاری برای صنایع حساس مانند نفت، گاز، پتروشیمی، مخابرات، و همچنین خدمات تزئینی برای قطعات خودرو و سایر محصولات.

- نیروی انسانی ماهر: استخدام و آموزش نیروهای متخصص با تمرکز بر توانمندسازی و ایجاد اشتغال در جامعه.