آبکاری فلزات

پوشش دهی فلزات

آب کاری فلزات فرآیندی است که طی آن، یک لایه محافظ از فلزات یا مواد خاص روی سطح قطعات فلزی اعمال میشود تا ویژگیهایی مانند مقاومت در برابر خوردگی، سختی سطح، بهبود رسانایی الکتریکی و زیبایی ظاهری تقویت شود. با ما همراه باشید تا هم در مورد آب کاری فلزات کسب اطلاعات نمایید و هم از خدمات آبکاری شرکت رنگین پوشش شیراز مطلع شوید.

اگر به دنبال متنوع ترین پوشش ها و با کیفیت ترین خدمات پوشش فلزات در کشور هستید، شرکت رنگین پوشش شیراز با سالها تجربه و استفاده از جدیدترین فناوریهای روز دنیا آماده ارائه تخصصیترین خدمات آبکاری برای انواع فلزات و قطعات صنعتی و تزئینی است. ما با بهرهگیری از تجهیزات پیشرفته، خدمات متنوعی از جمله آبکاری نیکل کروم، آبکاری مس، آبکاری گالوانیزه سرد، آبکاری فورتیک ( الکتروفورتیک)، آبکاری نیکل، آبکاری نیکل الکترولس، آبکاری کروم، آبکاری هارد کروم (کروم سخت)، آبکاری طلا، آبکاری نقره، آبکاری قلع، کروماته، آنادایز، آلوداین، بلک اکساید و فسفاته را با بالاترین کیفیت ارائه میدهیم.

خدمات آبکاری فلزات

آبکاری فلزات: سپر نامرئی در برابر زمان و فرسایش

زمان، بهعنوان یک نیروی نامرئی، بهصورت پیوسته بر تمام موجودات و ساختارها تأثیر میگذارد. خوردگی، سایش، آلودگی و حتی عوامل محیطی، همه از دستاندازهایی هستند که با گذر زمان، مواد فلزی را تحت فشار قرار میدهند. اما انسانها، با استفاده از دانش و تجربه، روشهایی را برای مقابله با این چالشها توسعه دادهاند. آب کاری فلزات ، بهعنوان یکی از این روشها، نقش “سپر نامرئی” را در برابر زمان و فرسایش ایفا میکند.

آبکاری: اصل محافظت

طی پروسه آب کاری فلزات یک لایه نازک از مواد (معمولاً فلزات) به سطح قطعه اصلی اعمال میشود. این لایه، مانند یک سپر، قطعه را از عوامل خارجی محافظت میکند. هدف اصلی این فرآیند شامل:

- مقاومت در برابر خوردگی:

خوردگی یکی از مهم ترین دشمنان مواد فلزی است که با گذر زمان، ساختار فلزی را تضعیف میکند. آبکاری با ایجاد یک لایه محافظ، این فرآیند را کند میکند یا حتی متوقف میکند. - مقاومت در برابر سایش:

فعالیتهای مکانیکی و فشارهای مکرر میتوانند سطح فلزات را خراش بزنند. آبکاری با افزایش سختی سطح، این مشکل را کاهش میدهد. - حفاظت در برابر عوامل محیطی:

دما، رطوبت و آلودگی های هوا، همه از عواملی هستند که میتوانند سطح فلزات را تحت فشار قرار دهند. لایه های آبکاری، این عوامل را از سطح قطعه جدا میکنند.

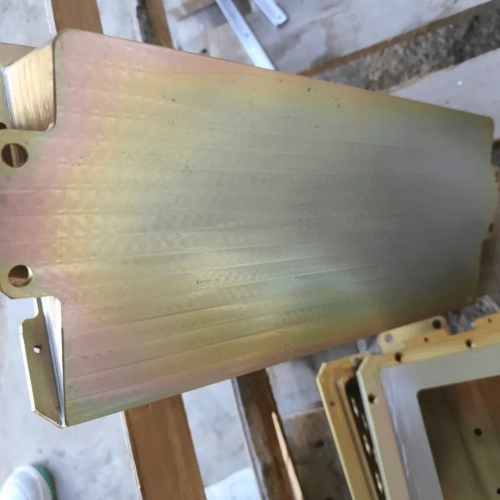

آبکاری مس بر روی رینگ

روشهای آب کاری فلزات

آبکاری فلزات، این هنر ظریف و دقیق، ترکیبی از علم مواد و زیبایی شناسی است که به فلزات جان تازه میبخشد. در این فرآیند، لایه ای از فلز گران بها یا مقاوم بر روی سطح قطعات قرار میگیرد تا نه تنها زیبایی آن ها را دو چندان کند، بلکه مقاومتشان را در برابر خوردگی، سایش و عوامل محیطی افزایش دهد. هر روش آبکاری، مانند یک اثر هنری منحصر به فرد، با دقت و ظرافت اجرا میشود تا بهترین نتیجه حاصل شود.

روشهای آبکاری فلزات:

- آبکاری الکتریکی (الکتروپلیتینگ): این روش، مانند یک رقص ظریف یون هاست! با عبور جریان الکتریکی، یونهای فلز از آند به کاتد مهاجرت میکنند و لایهای یکنواخت و درخشان بر سطح قطعه ایجاد میکنند. این روش، ستون فقرات صنعت آبکاری است.

- آبکاری بدون الکتریسیته (الکترولس): در این روش، واکنش های شیمیایی به جای جریان الکتریکی، نقش اصلی را ایفا میکنند. این تکنیک برای سطوح پیچیده و غیررسانا، مانند پلاستیک ها، ایدهآل است.

- آبکاری غوطهوری گرم (هات دیپ): قطعه در حمامی از فلز مذاب غوطه ور میشود و لایه ای محکم و مقاوم در برابر خوردگی ایجاد میکند. این روش، مانند یک زره پوش برای فلزات عمل میکند.

- آبکاری پاششی (اسپری متالایزینگ): ذرات ریز فلز مذاب با دقت بر سطح قطعه پاشیده میشوند تا پوششی یکنواخت و مقاوم ایجاد شود. این روش، مانند نقاشی با فلز است!

- آبکاری با استفاده از بخار فیزیکی (PVD): در این روش، فلز در خلأ تبخیر شده و به صورت بخار بر سطح قطعه مینشیند. این تکنیک، برای ابزار های دقیق و صنایع پیشرفته، مانند جواهرسازی و الکترونیک، کاربرد دارد.

- آبکاری با استفاده از بخار شیمیایی (CVD): در این فرآیند، واکنش های شیمیایی در فاز گازی، لایهای مقاوم و با دوام بر سطح قطعه ایجاد میکنند. این روش، مانند جادوی شیمی است!

- آبکاری فورتیک: ترکیبی از آبکاری و رنگ آمیزی که در آن دانههای رنگی با کمک جریان الکتریکی به سطح فلز میچسبند. این روش، زیبایی و مقاومت را همزمان به ارمغان میآورد.

جدول جامع روش های آبکاری فلزات

| روش آبکاری | اصول کار | مواد رایج | کاربردها | مزایا | معایب | ضخامت لایه (میکرون) | دما | هزینه | محیط اجرا | تجهیزات مورد نیاز |

| الکتروپلیتینگ | استفاده از جریان الکتریکی برای انتقال یونها | نیکل، کروم، طلا | صنعت خودرو، بورد های الکترونیکی | لایهای یکنواخت و درخشان | مصرف انرژی بالا | ۱۰-۱۵ | ۶۰°C | متوسط | محلول الکترولیت | منبع جریان، آند، کاتد |

| الکترولس | واکنشهای شیمیایی بدون نیاز به جریان الکتریکی | نیکل، مس | سطوح با حفره نسبتا زیاد و غیر قابل دسترسی | پوششدهی سطوح پیچیده | سرعت پایین | ۲۵-۴۰ | ۹۰°C | بسیار بالا | محلول شیمیایی | حمام شیمیایی |

| هات دیپ | غوطهوری قطعه در فلز مذاب | روی، قلع | صنعت ساختمان، لولهها | مقاومت بالا در برابر خوردگی | محدودیت در اندازه قطعات | ۲۰۰-۳۰۰ | ۴۰۰-۶۰۰°C | پایین | فلز مذاب | حمام فلز مذاب |

| اسپری متالایزینگ | پاشش ذرات فلز مذاب بر سطح قطعه | روی، آلومینیوم | تعمیر قطعات فرسوده | پوششدهی سریع و یکنواخت | نیاز به مهارت بالا | ۵۰-۵۰۰ | ۱۰۰-۳۰۰°C | متوسط | محیط باز | دستگاه پاشش فلز |

| PVD | تبخیر فلز در خلأ و رسوب آن بر سطح قطعه | تیتانیوم، کروم | الکترونیک، جواهرسازی | لایهای نازک و مقاوم | هزینه بالا | ۵-۱۰ | ۲۰۰-۵۰۰°C | بالا | خلأ | محفظه خلأ، منبع تبخیر |

| CVD | واکنشهای شیمیایی در فاز گازی | سیلیکون، نیترید | ابزارهای برش، صنایع پیشرفته | مقاومت در برابر دما و سایش | زمانبر و پیچیده | ۱-۱۰ | ۸۰۰-۱۲۰۰°C | بسیار بالا | گازهای واکنش | محفظه واکنش، منبع گاز |

| فورتیک | ترکیب آبکاری و رنگآمیزی با جریان الکتریکی | دانههای رنگی | دکوراسیون، لوستر | پوشش رنگی و مقاوم | زمانبر بودن پروسه | ۵-۱۰ | ۵۰-۶۰°C | بالا | محلول پایه آب | منبع جریان، حمام رنگ |

| روش آبکاری | اصول کار | مواد رایج |

| الکتروپلیتینگ | استفاده از جریان الکتریکی برای انتقال یونها | نیکل کروم، طلا |

| الکترولس | واکنشهای شیمیایی بدون نیاز به جریان الکتریکی | نیکل، مس |

| هات دیپ | غوطهوری قطعه در فلز مذاب | گالوانیزه گرم |

| اسپری متالایزینگ | پاشش ذرات فلز مذاب بر سطح قطعه | روی، آلومینیوم |

| PVD | تبخیر فلز در خلأ و رسوب آن بر سطح قطعه | تیتانیوم، کروم |

| CVD | واکنشهای شیمیایی در فاز گازی | سیلیکون، نیترید |

| فورتیک | ترکیب آبکاری و رنگآمیزی با جریان الکتریکی | دانههای رنگی |

در میان روش های فوق، آبکاری الکتریکی (الکتروپلیتینگ) رایج ترین و پرکاربرد ترین روش است.

جدول مراحل اجرای آبکاری فلزات – از صفر تا پوشش نهایی

| مرحله | شرح عملیات | مواد مصرفی و تجهیزات | نکات فنی و ایمنی مهم | کنترل کیفیت و بررسیها |

|---|---|---|---|---|

| ۱. آمادهسازی اولیه سطح | جداسازی زنگ، رنگ، چربی، اکسید یا ذرات ناخالصی سطح فلز. | برس سیمی، سندبلاست، شوینده قلیایی قوی، تینر، اسید شویی، دستگاه اولتراسونیک | انتخاب روش بر اساس جنس قطعه؛ استفاده از ماسک، تهویه، دستکش مقاوم اسیدی، ایمنی برق در اولتراسونیک | تست بصری، تست پاشش آب (قطره باید بهصورت کروی بماند)، بررسی زیر نور UV |

| ۲. چربیزدایی قلیایی | حذف کامل هرگونه روغن، گریس و چربی باقیمانده از تولید یا دست اپراتور. | وان چربیگیر قلیایی (دمای ۵۰–۷۰°C)، شوینده صنعتی بدون سدیم، آب داغ | جلوگیری از تماس مستقیم دست با قطعه، تنظیم دما و غلظت شوینده | بررسی بصری بعد از آبکشی؛ در صورت باقیماندن لکه چربی، تکرار مرحله الزامی است |

| ۳. آبکشی اولیه | حذف بقایای مواد شیمیایی از مرحله قبل برای جلوگیری از ورود ناخالصی به وان اصلی آبکاری. | آب دییونیزه، سیستم آبکشی سه مرحلهای (آب گرم، آب ولرم، آب سرد) | انجام حتماً بهصورت اسپری یا حرکت قطعه در آب، استفاده از دستکشهای نخی برای جابجایی قطعهی تمیز | بررسی pH سطح، مقایسه رنگ سطح با قطعات استاندارد، عدم وجود لکه یا کدری |

| ۴. اچکاری (Etching) | حذف لایهی اکسید و فعالسازی سطح برای چسبندگی بهتر یونها | اسید کلریدریک یا نیتریک رقیق، وان اچ با دمای کنترلشده (۲۰–۳۰ ثانیه) | استفاده از تهویه مناسب و ماسک ضد بخار اسید، محدود کردن زمان تماس | بررسی زیر ذرهبین برای یکنواختی سطح، بررسی پوششپذیری تستی با نوار نیکل یا طلا |

| ۵. آبکشی مجدد | حذف اسید باقیمانده از اچ و آمادهسازی برای ورود به وان اصلی | آب دییونیزه در سه مرحله (مهمترین آبکشی قبل از آبکاری!) | حرکت دادن قطعه در آب، استفاده از گیره پلاستیکی، خشک نکردن قبل از ورود به وان آبکاری | سطح باید براق، تمیز، بدون لکه یا قطره باقیمانده باشد |

| ۶. آبکاری (Plating) | رسوبدهی فلز بر سطح قطعه از طریق الکترولیز یا واکنش شیمیایی در محلول مخصوص | منبع جریان DC، آند مناسب، محلول آبکاری (نیکل، کروم، طلا، قلع…)، کنترل ولتاژ و زمان دقیق | جریان پایدار، دمای وان کنترلشده، زمان غوطهوری بر حسب ضخامت هدف، استفاده از آند با خلوص بالا | تست ضخامت با میکرومتر یا XRF، تست چسبندگی با Tape، بررسی یکنواختی با نور زاویهدار |

| ۷. آبکشی نهایی | حذف یونهای باقیمانده از سطح برای جلوگیری از اکسید شدن یا لکهدار شدن | اسپری آب دییونیزه با فشار کم یا مهپاش، وان آب مقطر | انجام در مدت زمان حداکثر ۳۰ ثانیه بعد از خارج شدن از وان آبکاری | عدم وجود لکه سفید، عدم پخش آب روی سطح (نشانه چربی یا اسید باقیمانده) |

| ۸. خشککاری | خشککردن کامل قطعه برای جلوگیری از اثر لکه یا بخار | خشککن هوای گرم، تونل خشککن UV یا حرارتی، دستمال بدون پرز | بدون تماس با پارچه معمولی یا دست، عدم قرار دادن روی سطح فلزی سرد | بررسی عدم وجود قطرات خشکشده یا لک روی سطح |

| ۹. کنترل کیفیت نهایی | بررسی ضخامت، رنگ، چسبندگی و ظاهر کلی پوشش برای تأیید نهایی | میکرومتر ضخامتسنج، تست چسبندگی Tape، نور UV، آزمون مهنمک (در صورت نیاز) | انجام توسط اپراتور مجزا از مراحل قبل برای بیطرفی بررسی، استفاده از شابلونهای استاندارد برای ارزیابی سطح | صدور برگه QC، مقایسه با قطعات مرجع، ثبت در فرم بازرسی روزانه |

| ۱۰. بستهبندی و ذخیرهسازی | محافظت از قطعه آبکاریشده در برابر رطوبت، گرد و غبار، تماس انسانی | وکیوم، نایلون ضد رطوبت، جعبه ضد استاتیک، کفپوش اسفنجی | ممنوعیت استفاده از دست خالی، علامتگذاری تاریخ تولید، تفکیک قطعات معیوب از سالم | تست تصادفی چسبندگی مجدد بعد از ۲۴ ساعت، بررسی تغییر رنگ یا زردی سطح در نگهداری اولیه |

مراحل اجرای آبکاری فلزات – از صفر تا پوشش نهایی

مرحله | شرح عملیات | مواد مصرفی و تجهیزات |

| ۱. آمادهسازی اولیه سطح | جداسازی زنگ، رنگ، چربی، اکسید یا ذرات ناخالصی سطح فلز. | برس سیمی، سندبلاست، شوینده قلیایی قوی، تینر، اسید شویی، دستگاه اولتراسونیک |

| ۲. چربیزدایی قلیایی | حذف کامل هرگونه روغن، گریس و چربی باقیمانده از تولید یا دست اپراتور. | وان چربیگیر قلیایی (دمای ۵۰–۷۰°C)، شوینده صنعتی بدون سدیم، آب داغ |

| ۳. آبکشی اولیه | حذف بقایای مواد شیمیایی از مرحله قبل برای جلوگیری از ورود ناخالصی به وان اصلی آبکاری. | آب دییونیزه، سیستم آبکشی سه مرحلهای (آب گرم، آب ولرم، آب سرد) |

| ۴. اچکاری (Etching) | حذف لایهی اکسید و فعالسازی سطح برای چسبندگی بهتر یونها | اسید کلریدریک یا نیتریک رقیق، وان اچ با دمای کنترلشده (۲۰–۳۰ ثانیه) |

| ۵. آبکشی مجدد | حذف اسید باقیمانده از اچ و آمادهسازی برای ورود به وان اصلی | آب دییونیزه در سه مرحله (مهمترین آبکشی قبل از آبکاری!) |

| ۶. آبکاری (Plating) | رسوبدهی فلز بر سطح قطعه از طریق الکترولیز یا واکنش شیمیایی در محلول مخصوص | منبع جریان DC، آند مناسب، محلول آبکاری (نیکل، کروم، طلا، قلع…)، کنترل ولتاژ و زمان دقیق |

| ۷. آبکشی نهایی | حذف یونهای باقیمانده از سطح برای جلوگیری از اکسید شدن یا لکهدار شدن | اسپری آب دییونیزه با فشار کم یا مهپاش، وان آب مقطر |

| ۸. خشککاری | خشککردن کامل قطعه برای جلوگیری از اثر لکه یا بخار | خشککن هوای گرم، تونل خشککن UV یا حرارتی، دستمال بدون پرز |

| ۹. کنترل کیفیت نهایی | بررسی ضخامت، رنگ، چسبندگی و ظاهر کلی پوشش برای تأیید نهایی | میکرومتر ضخامتسنج، تست چسبندگی Tape، نور UV، آزمون مهنمک (در صورت نیاز) |

| ۱۰. بستهبندی و ذخیرهسازی | محافظت از قطعه آبکاریشده در برابر رطوبت، گرد و غبار، تماس انسانی | وکیوم، نایلون ضد رطوبت، جعبه ضد استاتیک، کفپوش اسفنجی |

از خوردگی تا درخشش: رازهای پنهان آبکاری فلزات

۱. آماده سازی سطح: کلید موفقیت در آبکاری

- سطح قطعه باید کاملاً تمیز و عاری از هرگونه چربی، اکسید و آلودگی باشد. حتی کوچک ترین ناخالصی ها می توانند باعث ایجاد نقص در پوشش نهایی شوند.

- از روشهایی مانند سند بلاست، پولیش و شست و شو با محلول های قلیایی یا اسیدی برای آمادهسازی سطح استفاده کنید.

۲. کنترل pH محلول الکترولیت

- pH محلول الکترولیت نقش حیاتی در کیفیت آبکاری دارد. برای مثال، در آبکاری نیکل، pH باید بین ۳.۵ تا ۵.۵ نگه داشته شود تا لایه ای یکنواخت و بدون ترک ایجاد شود.

- استفاده از بافرهای شیمیایی برای ثابت نگه داشتن pH توصیه میشود.

۳. دمای مناسب محلول آبکاری

- دمای محلول الکترولیت باید به دقت کنترل شود. برای مثال، در آبکاری مس، دمای ایده آل بین ۲۰ تا ۳۰ درجه سانتی گراد است. دمای بالاتر ممکن است باعث افزایش سرعت واکنش و کاهش کیفیت پوشش شود.

۴. چگالی جریان بهینه

- چگالی جریان (Current Density) باید بر اساس نوع فلز و شکل قطعه تنظیم شود. چگالی جریان بالا ممکن است باعث سوختگی سطح و چگالی جریان پایین باعث ایجاد پوشش نازک و ناقص شود.

- برای محاسبه چگالی جریان از فرمول جریان (آمپر) / سطح قطعه (سانتیمتر مربع) استفاده کنید.

۵. استفاده از افزودنیهای شیمیایی

- افزودنی هایی مانند براق کنندهها (Brighteners)، ترکننده ها (Wetting Agents) و سطح سازها (Levelers) میتوانند کیفیت پوشش را بهبود بخشند. این مواد به کاهش تنش سطحی، افزایش درخشندگی و یکنواختی پوشش کمک میکنند.

۶. پس آبکاری: مرحلهای که نباید فراموش شود

- پس از آبکاری، قطعه باید بهدقت شسته و خشک شود تا از ایجاد لکه و خوردگی جلوگیری شود.

- استفاده از پوششهای محافظ مانند روغن یا واکس مخصوص میتواند عمر پوشش آبکاری را افزایش دهد.

۷. انتخاب صحیح فلز پایه و پوشش

- فلز پایه و پوشش باید از نظر گالوانیکی با هم سازگار باشند. برای مثال، آبکاری فولاد با کروم بدون لایه ای از نیکل یا مس میتواند باعث خوردگی سریعتر شود.

- از جدول سری گالوانیکی برای بررسی سازگاری فلزات استفاده کنید.

۸. کنترل ضخامت پوشش

- ضخامت پوشش باید بر اساس کاربرد قطعه تنظیم شود. برای مثال، در صنعت خودرو، ضخامت پوشش کروم معمولاً بین ۰.۳ تا ۱ میکرون است.

- از دستگاه های اندازه گیری ضخامت مانند الکترومغناطیس یا اشعه ایکس (XRF) استفاده کنید.

۹. جلوگیری از ایجاد حفره و تخلخل

- حفرهها و تخلخلها میتوانند باعث کاهش مقاومت پوشش شوند. برای جلوگیری از این مشکل، از فیلتراسیون مداوم محلول الکترولیت و همزدن مناسب استفاده کنید.

۱۰. استفاده از تکنیکهای پیشرفته مانند پالس پلایتینگ (Pulse Plating)

- در این روش، جریان به صورت پالسی اعمال میشود که باعث بهبود کیفیت پوشش، کاهش مصرف مواد و افزایش سرعت آبکاری میشود. این تکنیک برای فلزاتی مانند طلا و نقره بسیار مؤثر است.

زمان غوطهوری در آبکاری (Plating Time):

زمان همراه با جریان—یک فرمول اسرارآمیز

در عمل آبکاری، هیچکس بهراحتی نمیگه: ضخامت = جریان × زمان ÷ مساحت. اما مهمتر اینه که این رابطه فقط در خطی انجام میشه که همه پارامترها پایدار باشند: دما، pH، تغذیه محلول. اگر جریان ثابت باشه ولی زمان بیدقت اجرا بشه، ضخامت یا کمتر از هدف میشه یا ضخامت اضافی ایجاد میکنه که ترکش میکنه.

فرمول دقیق باید: زمان واقعی = (ضخامت هدف × مساحت قطعه) ÷ جریان مؤثر × راندمان محلول.

افت جریان ناشی از آلودگی وان یا تغییر دما

اگر جریان ثابتی روی کاغذ تنظیم کنی ولی در واقع به دلیل افزایش دمای محلول یا تهنشینی ناخالصیها راندمان کاهش یابد، ضخامت واقعی پایینتر از محاسبه نظری خواهد بود. خیلیها از این افت جریان بیاطلاعند و بدون تست میکرومتر دیجیتال، زمان را افزایش میدهند—و در نهایت با ضخامت پوستهشده مواجه میشن.

راهحل: با فتمحافظ جریان (Current Efficiency Monitor) هر ۵ دقیقه راندمان را بررسی کن و در صورت افت، زمان یا دمای محلول را تنظیم کن.

اختلاف ضخامت در قطعات بزرگ یا هندسه پیچیده

وقتی قطعه مسطح کوچک است، رابطه زمان و ضخامت خطیه. اما وقتی هندسه پیچیده مثل شفت، رابط یا سطح نامتقارن باشه، جریان بهصورت یکنواخت توزیع نمیشه؛ نقاطی ضخامت بیشتر و نقاطی کمتر دریافت میکنن.

در چنین مواردی:

زمان تماس را نمیشه تنها معیار قرار داد.

نیاز به آند کمکی یا جیک شخصیسازیشده هست تا پخش جریان یکنواخت بشه.

نقش هیتر در زمان غوطهوری دقیق

دمای زیر ۴۰ درجه واکنش کندتر میشه، بالاتر از ۵۵ درجه هم باعث رسوب بیشازحد سریع و ترک لایه میشه. هیتر بیکیفیت یا کنترل دمای ناپایدار باعث میشه زمان محاسبهشده بر اساس دمای ایدهآل کار نکنه.

توصیه اجرایی: باید از هیتر PIDدار استفاده بشه و درجهسنج دیجیتال سطح دقیق درجه حفظ بشه تا زمان واقعی اجرا با محاسبات منطبق باشه.

تأثیر آمادهسازی اولیه روی زمان اثربخش پوشش

قطعهای که سطحش بهخوبی چربیزدایی، شسته و اچ نشده باشد، وظیفه پوششدهی افت میکنه. این یعنی حتی اگر مدت زمان غوطهوری را افزایش بدی، باز پوشش یکنواخت یا ضخامت مناسب نداری—چون یونها نمیچسبن. پس زمان غوطهوری بدون آمادهسازی دقیق، وقتکشی بیثمره.

عوامل مؤثر واقعی بر زمان غوطهوری و اثرات آن

| عامل | تأثیر بر ضخامت واقعی | راهحل پیشنهادی |

|---|---|---|

| افت جریان بهدلیل گرما | ضخامت کمتر از هدف، پوشش نازکتر | کنترل راندمان هر ۵ دقیقه، تنظیم دما و فیلتراسیون وان |

| هندسه قطعه (زاویه، تو رفتگی) | توزیع غیر یکنواخت پوشش | استفاده از جیک با آند کمکی یا طراحی خاص جریان |

| سطح چرب یا زنگزده | عدم چسبندگی یا پوشش ناقص | چربیگیری، اچکاری، آبکشی سه مرحلهای |

| نوسان دما در طی زمان | ضخامت متغیر و ناپایدار | PID کنترل دمای اتوماتیک |

| نوع جریان (ثابت یا پالس) | خطی نبودن رشد ضخامت، تنش داخلی | در بسیاری موارد Pulse Plating دقیقتر است |

زمان بیشازحد = ضخامت بیشتر؟ همیشه نه!

یه تصور رایج و خطرناک بین خیلی از اپراتورها اینه که «هرچی بیشتر بمونه، ضخامت بیشتر میگیرم!» ولی حقیقت اینه که در بسیاری از محلولهای آبکاری، بعد از رسیدن به یک نقطه اشباع، نرخ افزایش ضخامت بهشدت افت میکنه. حتی در برخی موارد، اضافه موندن در وان باعث میشه لایه بیرونی شکننده و پر از ترک بشه.

بهخصوص در آبکاریهایی مثل کروم سخت یا نیکل بدون برق، اگر بیش از مقدار بهینه غوطهوری انجام بدی، بهجای یک لایه مقاوم، یه پوشش شکننده و ناپایدار داری.

نقش دانسیته جریان در تعیین زمان غوطهوری

زمان لازم برای رسیدن به ضخامت مشخص، مستقیم به دانسیته جریان (Current Density) وابستهست. مثلاً اگر دانسیته جریان رو دو برابر کنی (با حفظ دما و شرایط دیگر)، میتونی زمان غوطهوری رو تقریباً نصف کنی—اما فقط به شرطی که محلول تحمل این جریان رو داشته باشه.

در غیر این صورت، رشد ناگهانی پوشش باعث ایجاد تنشهای داخلی، ناهمگنی سطح، شره، و پوسته شدن میشه.

پیشبینی ضخامت با آزمون Pilot؛ قبل از هر تیراژ واقعی

قبل از اینکه قطعات اصلی رو وارد خط آبکاری کنی، حتماً باید از یک قطعه مشابه تست ضخامت بگیری. این کار باعث میشه بتونی با دقت:

زمان غوطهوری لازم رو محاسبه کنی

نوسانات دما یا جریان رو تشخیص بدی

نقاط پُر یا کمپوشش رو اصلاح کنی

بسیاری از آبکارهای باتجربه بدون آزمون اولیه وارد تیراژ نمیشن، چون زمان محاسبهشده روی کاغذ، در عمل همیشه دقیق درنمیاد.

چطور ضخامت آبکاری بهینه واقعی را محاسبه کنیم؟

برای رسیدن به ضخامت هدف، فرمول معروف اینه:

ضخامت = (I × t × CE × M) / (n × F × A × ρ)

که در آن:

I = جریان (آمپر)

t = زمان (ثانیه)

CE = راندمان جریان

M = جرم مولی فلز (گرم بر مول)

n = تعداد الکترون برای یون

F = ثابت فاراده (۹۶۴۸۵ کولن بر مول)

A = مساحت سطح (سانتیمتر مربع)

ρ = چگالی فلز (گرم بر سانتیمتر مکعب)

همین فرموله که باید توی دفتر کنترل کیفیت نصب باشه، نه صرفاً اتکا به تجربه چشمی.

مثال واقعی از تعیین زمان غوطهوری در آبکاری نیکل

فرض کنیم میخوای قطعهای با مساحت ۱۰۰ سانتیمتر مربع رو با نیکل آبکاری کنی تا ضخامت ۲۰ میکرون برسی. اگر راندمان جریان رو ۹۵٪، چگالی نیکل رو ۸.۹ g/cm³ و جریان رو ۵ آمپر در نظر بگیریم:

با استفاده از فرمول بالا، زمان مورد نیاز برای رسیدن به ضخامت هدف بهدست میاد. اگر CE افت کنه یا دما کاهش پیدا کنه، همین زمان باید اصلاح بشه. به همین خاطر هست که تست ضخامت در دو مرحله (میانه و پایان آبکاری) ضروریه.

چکلیست تحلیل مشکلات رایج زمان غوطهوری در آبکاری

| مشکل مشاهدهشده | علت احتمالی | راهکار پیشنهادی |

|---|---|---|

| ضخامت کمتر از مقدار هدف | راندمان پایین، جریان واقعی کمتر از مقدار تنظیمی | بررسی سیستم تأمین برق، تمیزکاری الکترودها، اصلاح دما |

| پوستهشدن یا ترک خوردن پوشش | زمان بیشازحد، گرمای زیاد، نرخ رسوب بالا | کاهش زمان، تنظیم دانسیته جریان، استفاده از افزودنیهای کاهش تنش |

| پوشش غیر یکنواخت | هندسه پیچیده، فاصله ناهماهنگ از آند | طراحی جیک اختصاصی، استفاده از آندهای کمکی |

| افت راندمان در میانه آبکاری | آلودگی وان یا کاهش دمای محلول | فیلتر مجدد، تست دما، بررسی یون فلزات اضافهشده |

| تغییر رنگ یا ظاهر کدر پوشش | زمان بیشازحد یا pH خارج از محدوده | تست pH، تنظیم تایمر، بررسی نرمکننده یا افزودنیها |

مزایای آبکاری الکتریکی فلزات

آبکاری الکتریکی فلزات به دلیل مزایای زیر بسیار رایج و محبوب است.

- محافظت در برابر خوردگی: ایجاد لایهای مقاوم که فلز پایه را از زنگزدگی و تخریب محافظت میکند.

- بهبود ظاهر سطح: افزایش درخشندگی و جذابیت ظاهری قطعات.

- افزایش سختی: تقویت مقاومت سطح در برابر سایش و خراشیدگی.

- بهبود رسانایی الکتریکی: افزایش کارایی قطعات الکترونیکی.

- افزایش ضخامت سطح: تقویت ساختار و دوام قطعات.

- مقاومت در برابر حرارت: حفاظت از قطعات در دماهای بالا

- کاهش اصطکاک: بهبود عملکرد مکانیکی قطعات متحرک.

کاربردهای صنعت آبکاری فلزات

صنعت آبکاری فلزات کاربرد وسیعی در صنایع مختلف دارد. برخی از صنایعی که بهشکل رایج از شغل آبکاری فلزات بهره میبرند شامل موارد زیر هستند:

- خودروسازی: افزایش مقاومت قطعات در برابر خوردگی و بهبود ظاهر آنها.

- الکترونیک: بهبود رسانایی و حفاظت از قطعات حساس.

- جواهرسازی: ایجاد درخشندگی و زیبایی در زیورآلات.

- صنایع پزشکی: تولید ابزارهای مقاوم و بهداشتی.

- ساختمانسازی: محافظت از سازههای فلزی در برابر زنگزدگی.

- صنایع نظامی: تقویت دوام تجهیزات و سلاحها.

- لوازم خانگی: افزایش طول عمر و جذابیت ظاهری محصولات.

- صنایع هوایی: کاهش وزن و افزایش مقاومت قطعات هواپیما.

اگر در هرکدام از این صنایع فعالیت دارید، میتوانید خدمات آبکاری مورد نیاز خود را از همین صفحه دریافت کنید.

مراحل مهندسی آبکاری فلزات

آبکاری الکتریکی فلزات در طی چند مرحله انجام میشود که در ادامه شما را با این مراحل آشنا میکنیم.

- آمادهسازی سطح: تمیزکردن قطعه با استفاده از مواد قلیایی یا اسیدی برای حذف آلودگیها، چربیها و اکسیدها.

- شستوشو: پاک سازی قطعه با آب مقطر برای از بین بردن باقیمانده مواد شیمیایی.

- حکاکی (اچینگ): ایجاد زبریهای میکروسکوپی بر روی سطح برای بهبود چسبندگی لایه آبکاری.

- فعالسازی سطح: استفاده از محلولهای خاص برای افزایش قابلیت پذیرش لایه فلزی.

- آبکاری: قراردادن قطعه در حمام الکترولیت حاوی یونهای فلز مورد نظر و اعمال جریان الکتریکی؛ در این مرحله، یونهای فلزی بر روی سطح قطعه رسوب میکنند.

- شستوشوی نهایی: حذف باقیماندههای محلول الکترولیت با آب مقطر.

- خشککردن: خشککردن قطعه با هوای فشرده یا در دمای کنترلشده.

- پرداخت نهایی: صیقلدادن سطح برای دستیابی به درخشندگی و یکنواختی مطلوب.

هزینه آبکاری یراق آلات

هزینه آبکاری یراق آلات و سایر قطعات فلزی به موارد زیر وابسته است.

- نوع فلز پوششی: انتخاب فلز (مانند نیکل، کروم، طلا).

- روش آبکاری: الکتریکی، الکترولس یا غوطهوری.

- اندازه و پیچیدگی قطعه: قطعات بزرگ یا پیچیده هزینه بیشتری دارند.

- تعداد سفارش: تعداد بالا هزینهها را کاهش میدهد.

- ضخامت پوشش: درخواست ضخامت بالاتر هزینه را افزایش میدهد.

- زمان تحویل: خدمات سریعتر میتوانند گرانتر باشند.

شما میتوانید انواع خدمات آبکاری فلز را از همین صفحه دریافت کنید. شرکت رنگین پوشش شیراز انواع مختلف آبکاریها را با کیفیت بالا و هزینه رقابتی بر روی انواع قطعات بر عهده میگیرد.

برای اطلاع از بقیه خدمات ما کلیک کنید.