برش لوله استیل

خدمات برش لوله استیل

صنعت قطعهسازی امروزه به گونهای پیشرفت کرده که دقت و کیفیت برش لولههای استیل تعیینکننده موفقیت پروژههای صنعتی محسوب میشود. برش لوله استیل فرآیندی پیچیده است که نیازمند درک عمیق از خواص متالورژیکی فولاد، تکنیکهای ماشینکاری و پارامترهای عملیاتی میباشد.

در کارگاههای تولیدی مدرن، انتخاب روش مناسب برش بر اساس عوامل متعددی از جمله ضخامت دیواره لوله، قطر داخلی و خارجی، نوع آلیاژ استیل، دقت ابعادی مورد نیاز، میزان تولید و محدودیتهای زمانی صورت میگیرد. شرکت رنگین پوشش شیراز با بهرهگیری از تجربه چندین ساله و تجهیزات کامل در این حوزه، روشهای مختلف برش را برای انواع پروژههای صنعتی به کار میگیرد.

اینجا در رنگین پوشش شیراز تمامی خدمات قطعه سازی، برش لیزری فلزات، آبکاری، پرداخت کاری و رنگ کوره ای را از صفر تا صد به شما هموطنان عزیز ارائه می دهیم؛ به گونهای که کوچکترین خطا هم جایی در کار ما ندارد.

روش های برش لوله استیل

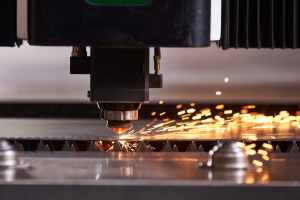

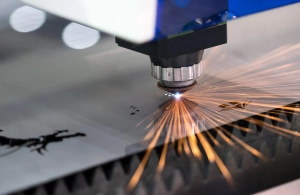

برش لیزر سی ان سی

فناوری برش لیزر CNC امروزه استاندارد طلایی برای برش دقیق لولههای استیل محسوب میشود. این روش با استفاده از پرتو لیزر متمرکز، انرژی نوری را به انرژی حرارتی تبدیل کرده و موجب ذوب موضعی ماده در خط برش میشود. دمای نقطه تماس پرتو لیزر با سطح استیل به بیش از ۱۵۰۰ درجه سانتیگراد میرسد که این امر امکان برش تمیز و بدون ایجاد تغییرات متالورژیکی قابل توجه را فراهم میآورد.

مزیت اصلی این روش در دقت ابعادی بالا و امکان ایجاد اشکال هندسی پیچیده نهفته است. ضخامت قابل برش لوله با لیزر CNC برای لولههای استیل معمولی تا ۲۵ میلیمتر و برای استیلهای آلیاژی تا ۲۰ میلیمتر امکانپذیر است. سرعت برش بسته به ضخامت ماده و نوع لیزر مورد استفاده متغیر بوده و میتواند از ۵ متر بر دقیقه برای ضخامتهای بالا تا ۳۰ متر بر دقیقه برای ورقهای نازک برسد.

برش فرز CNC

فرآیند فرز CNC برای برش لولههای استیل از ابزار برشی چرخان استفاده میکند که با حرکات کنترل شده توسط کامپیوتر، شکل مورد نظر را ایجاد مینماید. این روش بهویژه برای لولههایی با ضخامت بالا و قطرهای بزرگ مناسب است زیرا محدودیت ضخامتی نداشته و میتواند لولههایی تا قطر ۵۰۰ میلیمتر و ضخامت ۵۰ میلیمتر را پردازش نماید.

کیفیت سطح برش در فرز CNC بستگی به نوع ابزار برشی، سرعت اسپیندل، نرخ تغذیه و عمق برش دارد. استفاده از خنککننده مناسب در طول فرآیند فرز، علاوه بر افزایش عمر ابزار، موجب بهبود کیفیت سطح و کاهش تنشهای حرارتی میشود. این روش امکان ایجاد شیارها، سوراخها و اشکال هندسی پیچیده با دقت بالا را فراهم میآورد.

دستگاه فرز تمام اتوماتیک

سیستمهای فرز تمام اتوماتیک نسل جدیدی از تجهیزات برش محسوب میشوند که قابلیت پردازش چندین لوله به صورت همزمان را دارند. این دستگاهها مجهز به سیستمهای تغذیه اتوماتیک، کنترل کیفیت آنلاین و سیستمهای ایمنی پیشرفته هستند. ظرفیت تولید این دستگاهها معمولاً ۳ تا ۵ برابر روشهای سنتی است که آنها را برای تولیدات انبوه بسیار مناسب میسازد.

چیدمان ایستگاههای کاری در این دستگاهها به گونهای طراحی شده که حداکثر بهرهوری را با حداقل دخالت اپراتور فراهم آورد. سیستم کنترل این دستگاهها قادر است پارامترهای برش را بر اساس نوع ماده و ابعاد لوله به صورت خودکار تنظیم نماید.

فرز کاری دستی

علیرغم پیشرفتهای تکنولوژیکی، فرز کاری دستی همچنان جایگاه خود را در کارگاههای قطعهسازی حفظ کرده است. این روش برای کارهای تعمیراتی، نمونهسازی و تولیدات کم حجم استفاده میشود. مهارت اپراتور در این روش نقش تعیینکنندهای در کیفیت نهایی محصول دارد.

استفاده از قالبها و گیرههای مناسب در فرز کاری دستی امکان دستیابی به دقت قابل قبول را فراهم میآورد. انتخاب ابزار برشی مناسب، کنترل سرعت و نرخ تغذیه از عوامل مهم در این روش محسوب میشوند.

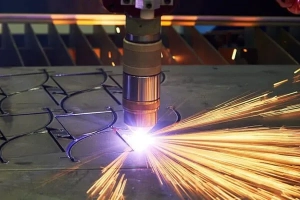

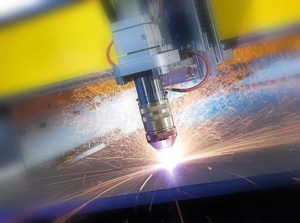

پلاسما

فناوری برش پلاسما با استفاده از جریان یونیزه شده گاز و قوس الکتریکی، قابلیت برش سریع لولههای استیل با ضخامتهای مختلف را دارد. دمای پلاسما به حدود ۲۰۰۰۰ درجه سانتیگراد میرسد که این امر امکان برش تمامی انواع فلزات رسانا را فراهم میآورد.

سرعت برش در این روش قابل توجه بوده و برای ضخامتهای متوسط میتواند تا ۸ متر بر دقیقه برسد. هزینه عملیاتی پایین و امکان برش ضخامتهای بالا تا ۱۰۰ میلیمتر از مزایای این روش است. با این حال، کیفیت سطح برش نسبت به لیزر کمتر بوده و نیازمند عملیات تمیزکاری بعدی است.

واتر جت

فناوری برش با جت آب فشار بالا امکان برش لولههای استیل بدون ایجاد تغییرات حرارتی را فراهم میآورد. فشار آب در این سیستمها معمولاً بین ۳۰۰۰۰ تا ۹۰۰۰۰ پوند بر اینچ مربع است که همراه با ذرات ساینده، قابلیت برش ضخامتهای بالا تا ۲۰۰ میلیمتر را دارد.

کیفیت سطح برش در واتر جت بسیار بالا بوده و معمولاً نیازی به عملیات تمیزکاری بعدی ندارد. این روش برای مواد حساس به حرارت و آلیاژهای خاص بسیار مناسب است. سرعت برش نسبتاً پایین و هزینه عملیاتی بالا از محدودیتهای این روش محسوب میشود.

وایر کات (EDM)

فرآیند برش با سیم (Wire EDM) از تخلیه الکتریکی برای بردن ماده استفاده میکند. این روش امکان ایجاد اشکال هندسی بسیار پیچیده با دقت فوقالعاده بالا را فراهم میآورد. ضخامت قابل برش تا ۳۰۰ میلیمتر و دقت ابعادی تا ۰.۰۰۱ میلیمتر قابل دستیابی است.

استفاده از این روش عمدتاً برای قطعات با دقت بالا، ابزارسازی و کاربردهای خاص توصیه میشود. سرعت برش پایین و نیاز به تجهیزات پیچیده از محدودیتهای این فناوری است.

مقایسه جامع روشهای برش لوله استیل

| روش برش | حداکثر ضخامت (میلیمتر) | دقت ابعادی (میلیمتر) | سرعت برش (متر بر دقیقه) | کیفیت سطح | هزینه عملیاتی |

|---|---|---|---|---|---|

| لیزر CNC | ۲۵ | ±۰.۱ | ۵-۳۰ | عالی | متوسط |

| فرز CNC | ۵۰ | ±۰.۰۵ | ۲-۱۵ | خوب | متوسط |

| فرز اتوماتیک | ۵۰ | ±۰.۰۵ | ۵-۲۰ | خوب | پایین |

| فرز دستی | ۳۰ | ±۰.۲ | ۱-۵ | متغیر | پایین |

| پلاسما | ۱۰۰ | ±۰.۵ | ۳-۸ | متوسط | پایین |

| واتر جت | ۲۰۰ | ±۰.۱ | ۰.۵-۳ | عالی | بالا |

| وایر کات | ۳۰۰ | ±۰.۰۰۱ | ۰.۱-۱ | عالی | بالا |

| روش برش | حدااکثر ضخامت | دقت ابعادی |

| لیزر CNC | ۲۵ | ±۰.۱ |

| فرز CNC | ۵۰ | ±۰.۰۵ |

| فرز اتوماتیک | ۵۰ | ±۰.۰۵ |

| فرز دستی | ۳۰ | ±۰.۲ |

| پلاسما | ۱۰۰ | ±۰.۵ |

| واتر جت | ۲۰۰ | ±۰.۱ |

| وایر کات | ۳۰۰ | ±۰.۰۰۱ |

پارامترهای تأثیرگذار در کیفیت برش

تأثیر ضخامت دیواره لوله

ضخامت دیواره لوله نقش تعیینکنندهای در انتخاب روش برش و تنظیم پارامترهای عملیاتی دارد. لولههای نازک (زیر ۳ میلیمتر) نیازمند کنترل دقیق حرارت ورودی هستند تا از تغییر شکل جلوگیری شود. برای این ضخامتها، برش لیزر با توان پایین یا فرز با سرعت بالا توصیه میشود.

لولههای با ضخامت متوسط (۳ تا ۱۵ میلیمتر) بیشترین انعطافپذیری را در انتخاب روش برش دارند. این محدوده امکان استفاده از تمامی روشهای مطرح شده را فراهم میآورد و انتخاب نهایی بر اساس دقت مورد نیاز، حجم تولید و محدودیتهای اقتصادی صورت میگیرد.

ضخامتهای بالا (بیش از ۱۵ میلیمتر) نیازمند روشهایی با قدرت برش بالا هستند. پلاسما، واتر جت و فرز CNC گزینههای اصلی برای این محدوده محسوب میشوند. کنترل تنشهای حرارتی و اعوجاج در این ضخامتها اهمیت ویژهای دارد.

خواص متالورژیکی و نوع آلیاژ

استیل کربنی معمولی به دلیل خواص یکنواخت و قابلیت ماشینکاری مناسب، کمترین محدودیت را در انتخاب روش برش دارد. تمامی روشهای مطرح شده برای این نوع فولاد قابل استفاده است و انتخاب نهایی عمدتاً بر اساس ملاحظات اقتصادی و فنی صورت میگیرد.

استیلهای آلیاژی و ضد زنگ نیازمند توجه ویژه به پارامترهای برش هستند. این مواد معمولاً دارای نرخ هدایت حرارتی پایینتر و مقاومت بالاتر در برابر ماشینکاری هستند. استفاده از خنککنندههای مخصوص، کنترل سرعت برش و انتخاب ابزار مناسب در این موارد ضروری است.

استیلهای سخت شده یا عملیات حرارتی دیده نیازمند روشهایی هستند که حداقل تنش حرارتی را وارد کنند. برش لیزر با کنترل دقیق توان، واتر جت یا وایر کات برای این موارد مناسبترین گزینهها محسوب میشوند.

جدول پارامترهای برش بر اساس ضخامت

| ضخامت (mm) | روش توصیه شده | دقت |

| ۱ تا ۳ | لیزر/فرز سریع | ±۰.۰۵ |

| ۳ تا ۸ | لیزر/فرز CNC | ±۰.۱ |

| ۸ تا ۱۵ | فرز/پلاسما | ±۰.۱۵ |

| ۱۵-۲۵ | پلاسما/فرز | ±۰.۲ |

| ۲۵-۵۰ | فرز/واتر جت | ±۰.۱۵ |

| ۵۰+ | واتر جت/فرز ویژه | ±۰.۱ |

| ضخامت (mm) | روش توصیه شده | سرعت (m/min) | توان/فشار | خنککننده | دقت |

| ۱ تا ۳ | لیزر/فرز سریع | ۱۵ تا ۳۰ | کم-متوسط | هوا/مه | ±۰.۰۵ |

| ۳ تا ۸ | لیزر/فرز CNC | ۸ تا ۲۰ | متوسط | مه/مایع | ±۰.۱ |

| ۸ تا ۱۵ | فرز/پلاسما | ۵ تا ۱۵ | متوسط-بالا | مایع | ±۰.۱۵ |

| ۱۵ تا ۲۵ | پلاسما/فرز | ۳ تا ۱۰ | بالا | مایع | ±۰.۲ |

| ۲۵ تا ۵۰ | فرز/واتر جت | ۲ تا ۸ | بالا | مایع/آب | ±۰.۱۵ |

| ۵۰+ | واتر جت/فرز ویژه | ۱ تا ۵ | خیلی بالا | آب | ±۰.۱ |

نکات کاربردی برای برش موفق

برای اینکه برش لوله استیل موفق باشه، باید به جزئیات توجه کنی. اول، همیشه لوله رو با گیرههای محکم ثابت کن تا لرزش ایجاد نشه؛ این کار دقت رو دو برابر میکنه. دوم، انتخاب تیغه یا ابزار مناسب؛ مثلاً برای استیل ۳۱۶، تیغههای کاربیدی بهتر عمل میکنن چون مقاومت بالاتری دارن. سوم، اندازهگیری دوبار قبل از برش؛ یک میلیمتر خطا میتونه کل قطعه رو بیاستفاده کنه.

| نکته کاربردی | توضیح جزئی | ابزار پیشنهادی | روش مرتبط | فایده اصلی | نکته احتیاطی |

|---|---|---|---|---|---|

| ثابت کردن لوله | استفاده از گیرههای هیدرولیکی برای جلوگیری از حرکت | گیرههای پنوماتیک | همه روشها | افزایش دقت تا ۵۰% | فشار بیش از حد باعث تغییر شکل میشه |

| کنترل حرارت | اضافه کردن خنککننده مایع | روغنهای معدنی | فرز CNC، هوا برش | جلوگیری از سخت شدن فلز | چک کردن دما با ترمومتر |

| انتخاب سرعت | تنظیم RPM بر اساس ضخامت | نرمافزار CNC | لیزر CNC، فرز | کاهش سایش ابزار | سرعت بالا برای نازک، پایین برای ضخیم |

| اندازهگیری دقیق | استفاده از کولیس دیجیتال | کولیس میتوتویو | همه | دقت میلیمتری | کالیبره کردن ابزار هر هفته |

| تمیزکاری لبهها | صیقل با سنگزنی | دستگاه سنگزنی | هوا برش، پلاسما | اتصال بهتر | استفاده از ماسک برای گرد و غبار |

| تست اولیه | برش نمونه کوچک | لوله تست | واتر جت، وایر کات | شناسایی مشکلات زود | هدر ندادن مواد اصلی |

| نگهداری تجهیزات | روغنکاری منظم | گریس صنعتی | فرز اتوماتیک | افزایش عمر ماشین | چک لیست روزانه |

| ایمنی شخصی | لباس محافظ و عینک | تجهیزات استاندارد | همه | جلوگیری از آسیب | آموزش اپراتورها |

| بهینهسازی مسیر برش | برنامهریزی دیجیتال | نرمافزار CAD | CNC روشها | کاهش زمان ۳۰% | شبیهسازی قبل از اجرا |

| مدیریت ضایعات | بازیافت فلز برشخورده | سطلهای جداگانه | همه | صرفهجویی اقتصادی | جداسازی انواع استیل |

| تنظیم فشار | برای روشهای فشاری | گیج فشار | واتر جت، گیوتین | برش تمیز | فشار کم برای مواد نرم |

| بررسی کیفیت | استفاده از میکروسکوپ | میکروسکوپ دیجیتال | وایر کات | تشخیص میکروترکها | رد قطعات معیوب |

نکته کاربردی | توضیح جزئی | روش مرتبط |

| ثابت کردن لوله | استفاده از گیرههای هیدرولیکی برای جلوگیری از حرکت | همه روشها |

| کنترل حرارت | اضافه کردن خنککننده مایع | فرز CNC، هوا برش |

| انتخاب سرعت | تنظیم RPM بر اساس ضخامت | لیزر CNC، فرز |

| اندازهگیری دقیق | استفاده از کولیس دیجیتال | همه |

| تمیزکاری لبهها | صیقل با سنگزنی | هوا برش، پلاسما |

| تست اولیه | برش نمونه کوچک | واتر جت، وایر کات |

| نگهداری تجهیزات | روغنکاری منظم | فرز اتوماتیک |

| ایمنی شخصی | لباس محافظ و عینک | همه |

| بهینهسازی مسیر برش | برنامهریزی دیجیتال | CNC روشها |

| مدیریت ضایعات | بازیافت فلز برشخورده | همه |

| تنظیم فشار | برای روشهای فشاری | واتر جت، گیوتین |

| بررسی کیفیت | استفاده از میکروسکوپ | وایر کات |

بهینهسازی فرآیند برش

استراتژیهای کاهش ضایعات

طراحی الگوی برش نقش کلیدی در بهینهسازی مصرف مواد اولیه دارد. استفاده از نرمافزارهای تخصصی برای بهینهسازی چیدمان قطعات روی لوله میتواند تا ۱۵ درصد در مصرف مواد صرفهجویی ایجاد کند. این نرمافزارها علاوه بر کاهش ضایعات، زمان برش را نیز بهینه میسازند.

تکنیک “Common Cutting” یا برش مشترک امکان استفاده از یک خط برش برای دو قطعه مجاور را فراهم میآورد. این روش علاوه بر کاهش ضایعات، سرعت تولید را نیز افزایش میدهد. شرکت رنگین پوشش شیراز با استفاده از این تکنیکها توانسته کیفیت خدمات خود را بهبود دهد.

برنامهریزی تولید بر اساس گروهبندی قطعات با خواص مشابه امکان حداکثر استفاده از تنظیمات دستگاه و کاهش زمان راهاندازی را فراهم میآورد. این روش بهویژه در تولیدات متنوع با حجم متوسط بسیار مؤثر است.

کنترل کیفیت و استانداردهای صنعتی

سیستمهای اندازهگیری آنلاین امکان کنترل کیفیت در حین فرآیند برش را فراهم میآورند. این سیستمها با استفاده از سنسورهای لیزری، کامراهای دیجیتال و نرمافزارهای پردازش تصویر، ابعاد قطعات را در زمان واقعی کنترل میکنند. در صورت انحراف از حد مجاز، سیستم به صورت خودکار اصلاحات لازم را اعمال میکند.

استانداردهای ISO 9013 و ISO 9013-2 مرجع اصلی برای ارزیابی کیفیت سطح برش محسوب میشوند. این استانداردها معیارهای دقیقی برای ناهمواری سطح، زاویه برش، منطقه متأثر از حرارت و سایر پارامترهای کیفی تعریف میکنند.

آزمونهای غیرمخرب مانند کنترل با مواد نافذ، التراسونیک و کنترل بصری برای تأیید کیفیت درونی قطعات استفاده میشوند. این آزمونها بهویژه برای کاربردهای بحرانی در صنایع نفت، گاز و پتروشیمی ضروری هستند.

جدول عیوب رایج و راهحلها

| نوع عیب | علت احتمالی | راهحل پیشنهادی | روش پیشگیری |

| ناهمواری سطح | سرعت نامناسب/ابزار فرسوده | کاهش سرعت/تعویض ابزار | نگهداری دورهای |

| اعوجاج | تنش حرارتی بالا | کاهش توان/خنککاری | کنترل پارامترهای حرارتی |

| ابعاد نادرست | کالیبراسیون نادرست | تنظیم مجدد دستگاه | کالیبراسیون منظم |

| ترک سطحی | سرعت بالا/ماده سخت | کاهش سرعت/ابزار مناسب | انتخاب پارامتر صحیح |

| برش ناقص | توان کم/ابزار کند | افزایش توان/تیز کردن | نظارت مستمر |

| حرارت بیش از حد | خنککاری ناکافی | بهبود سیستم خنککاری | نگهداری سیستم |

| نوع عیب | راهحل پیشنهادی | روش پیشگیری |

| ناهمواری سطح | کاهش سرعت/تعویض ابزار | نگهداری دورهای |

| اعوجاج | کاهش توان/خنککاری | کنترل پارامترهای حرارتی |

| ابعاد نادرست | تنظیم مجدد دستگاه | کالیبراسیون منظم |

| ترک سطحی | کاهش سرعت/ابزار مناسب | انتخاب پارامتر صحیح |

| برش ناقص | افزایش توان/تیز کردن | نظارت مستمر |

| حرارت بیش از حد | بهبود سیستم خنککاری | نگهداری سیستم |

روشهای متنوع برش لوله استیل

برش لوله استیل دنیایی از تکنیکهاست که هر کدوم بسته به نیاز پروژه، مزایای خودشون رو دارن. از روشهای دقیق دیجیتال گرفته تا تکنیکهای سنتی که هنوز در کارگاههای کوچک کاربرد دارن. برای اینکه بهتر بفهمیم، بیایم نگاهی به جدولی بندازیم که این روشها رو با جزئیات مقایسه میکنه. این جدول شامل آیتمهایی مثل دقت، سرعت، هزینه، مواد قابل برش و محدودیتهاست، تا بتونید سریع تصمیم بگیرید کدوم روش برای کارتون مناسبه.

نوع برش | دقت (میلیمتر) | سرعت برش (متر در دقیقه) | هزینه تقریبی به تومان (برای ۱۰۰ متر لوله) | مواد قابل برش (ضخامت حداکثر) | مزایا کلیدی | معایب اصلی |

| برش لیزر CNC | ۰.۱ | ۱ تا ۵ | متوسط تا بالا (۵۰۰ هزار تا دو میلیون) | تا ۲۰ میلیمتر | دقت بالا، بدون تماس فیزیکی، حداقل ضایعات | نیاز به تجهیزات گران، حساس به گرد و غبار |

| برش فرز CNC | ۰.۲ | ۰.۵-۳ | متوسط (۵۰۰ هزار تا یک میلیون ونیم) | تا ۳۰ میلیمتر | انعطافپذیری در اشکال پیچیده، سطح صاف | تولید گرما، نیاز به خنککننده |

| دستگاه فرز تمام اتوماتیک | ۰.۳ | ۲ تا ۶ | پایین تا متوسط (۵۰۰ هزار تا ۲ میلیون ) | تا ۲۵ میلیمتر | سرعت بالا، تکرارپذیری عالی | محدودیت در اشکال نامنظم، سایش ابزار |

| فرزکاری دستی | ۰.۵-۱ | ۰.۲-۱ | پایین (۳۰۰ هزار تا ۸۰۰ هزار) | تا ۱۵ میلیمتر | هزینه کم، مناسب کارهای سفارشی کوچک | وابسته به مهارت اپراتور، دقت پایین |

| هوا برش (اکسی استیلن) | ۱ تا ۲ | ۰.۵-۲ | پایین (۴۰۰ هزار تا یک میلیون و دویست هزار) | تا ۵۰ میلیمتر | مناسب ضخامتهای بالا، ارزان | تولید حرارت زیاد، لبههای ناهموار |

| واتر جت | ۰.۱-۰.۵ | ۰.۳-۱.۵ | بالا (۸۰۰ هزار تومات تا دو میلیون و هشتصد هزار) | تا ۱۰۰ میلیمتر | بدون حرارت، برش تمیز | مصرف آب بالا، سرعت پایین |

| وایر کات (EDM) | ۰.۰۵ | ۰.۱-۰.۵ | بالا (یک میلیون تا سه میلیون) | تا ۳۰۰ میلیمتر | دقت فوقالعاده، مناسب مواد سخت | زمانبر، نیاز به الکترود |

| برش پلاسما | ۰.۵ | ۱ تا ۴ | متوسط (۴۰۰ هزار تا یک میلیون و هشتصد هزار) | تا ۴۰ میلیمتر | سرعت بالا برای فلزات رسانا | تولید دود و حرارت، دقت متوسط |

| گیوتین هیدرولیک | ۱ | ۲ تا ۵ | پایین (۶۰۰ هزار تا دو و نیم میلیون) | تا ۱۰ میلیمتر | ساده و سریع برای برش مستقیم | محدود به خطوط صاف، خطر آسیب به لبهها |

| اره نواری | ۰.۵ | ۱ تا ۳ | پایین تا متوسط (۳۵۰ هزار تا یک ونیم میلیون) | تا ۲۰ میلیمتر | مناسب برشهای طولانی، کمصدا | سایش تیغه، نیاز به نگهداری |

نوع برش | هزینه تقریبی به تومان (برای ۱۰۰ متر لوله) | مواد قابل برش (ضخامت حداکثر) |

| برش لیزر CNC | متوسط تا بالا (۵۰۰ هزار تا دو میلیون) | تا ۲۰ میلیمتر |

| برش فرز CNC | متوسط (۵۰۰ هزار تا یک میلیون ونیم) | تا ۳۰ میلیمتر |

| دستگاه فرز تمام اتوماتیک | پایین تا متوسط (۵۰۰ هزار تا ۲ میلیون ) | تا ۲۵ میلیمتر |

| فرزکاری دستی | پایین (۳۰۰ هزار تا ۸۰۰ هزار) | تا ۱۵ میلیمتر |

| هوا برش (اکسی استیلن) | پایین (۴۰۰ هزار تا یک میلیون و دویست هزار) | تا ۵۰ میلیمتر |

| واتر جت | بالا (۸۰۰ هزار تومات تا دو میلیون و هشتصد هزار) | تا ۱۰۰ میلیمتر |

| وایر کات (EDM) | بالا (یک میلیون تا سه میلیون) | تا ۳۰۰ میلیمتر |

| برش پلاسما | متوسط (۴۰۰ هزار تا یک میلیون و هشتصد هزار) | تا ۴۰ میلیمتر |

| گیوتین هیدرولیک | پایین (۶۰۰ هزار تا دو و نیم میلیون) | تا ۱۰ میلیمتر |

| اره نواری | پایین تا متوسط (۳۵۰ هزار تا یک ونیم میلیون) | تا ۲۰ میلیمتر |

کاربردهای صنعتی و تخصصی

صنایع نفت، گاز و پتروشیمی

این صنایع نیازمند دقت فوقالعاده بالا و کیفیت تضمین شده هستند. لولههای مورد استفاده در این کاربردها باید استانداردهای سختگیرانه ASME، API و ASTM را رعایت کنند. برش این لولهها نیازمند کنترل دقیق پارامترها و آزمونهای کیفی جامع است.

منطقه متأثر از حرارت (HAZ) در این کاربردها باید حداقل باشد تا از تغییر خواص متالورژیکی جلوگیری شود. استفاده از روشهای برش سرد مانند واتر جت یا کنترل دقیق پارامترهای حرارتی در سایر روشها ضروری است.

صنایع خودروسازی و هوافضا

دقت ابعادی و تکرارپذیری در این صنایع اهمیت ویژهای دارد. لولههای مورد استفاده در سیستمهای هیدرولیک، تهویه و انتقال سوخت نیازمند مشخصات فنی دقیق هستند. کنترل کیفیت ۱۰۰ درصدی و ردیابی کامل فرآیند تولید در این کاربردها الزامی است.

استفاده از تکنیکهای پیشرفته مانند برش لیزر با کنترل دقیق مسیر، یا فرز ۵ محوره برای شکلهای پیچیده در این صنایع رایج است. سیستمهای اندازهگیری coordinate measuring machine (CMM) برای کنترل کیفیت نهایی استفاده میشوند.

ساخت و سازههای فولادی

حجم بالای تولید و نیاز به سرعت بالا ویژگی اصلی این کاربرد است. برش لولهها برای سازههای فولادی معمولاً با روشهای پلاسما یا اکسیاستیلن انجام میشود. دقت مورد نیاز نسبت به سایر کاربردها کمتر بوده اما سرعت و قیمت مناسب اولویت دارند.

تکنیکهای برش زاویهدار و شیپکاری انتهای لولهها برای اتصالات جوشی در این کاربرد اهمیت دارد. استفاده از دستگاههای CNC چند محوره امکان ایجاد اشکال پیچیده برای اتصالات مختلف را فراهم میآورد.

شرکت رنگین پوشش شیراز با تجربه گسترده در ارائه خدمات برش لوله استیل برای انواع صنایع، قادر است بهترین راهحلها را برای هر کاربرد خاص ارائه دهد. ترکیب دانش فنی، تجهیزات مدرن و تجربه عملی امکان تحقق پروژههای پیچیده با کیفیت مطلوب را فراهم میآورد.

برش لوله استیل فرآیندی پیچیده است که نیازمند ترکیب مناسب دانش فنی، تجربه عملی و تجهیزات مدرن میباشد. انتخاب روش مناسب بر اساس شرایط خاص هر پروژه و بهینهسازی پارامترهای عملیاتی کلید موفقیت در این حوزه محسوب میشود.

خدمات برش لوله استیل در شرکت رنگین پوشش شیراز

رنگین پوشش شیراز با تمرکز روی برش لوله استیل، خدمات کاملی ارائه میده. از مشاوره اولیه تا تحویل نهایی، همه چیز رو پوشش میدیم. مشتریانمون از کیفیت و سرعت راضی هستن و پروژههای بزرگی رو با ما انجام دادن.

با تجهیزات مدرن و تیم باتجربه، ما گزینه اول برای برش حرفهای هستیم. اگر نیاز به برش دقیق دارین، با ما تماس بگیرین.