رنگ کوره ای چیست؟

رنگ کوره ای به دو صورت مایع و پودری در صنعت اجرا میشود. به علت صرفه اقتصادی و کیفیتی نوع پودری نوع مایع رنگ کوره ای منسوخ شده و به ندرت استفاده میگردد. نوع پودری آن که با نام هایی مثل رنگ الکترواستاتیک یا رنگ پودری هم شناخته می شود، روشی از پوشش دهی است که در آن پودر رنگ (که فاقد حلال است) به کمک بار الکترواستاتیکی روی سطح قطعه پاشیده شده و سپس در کوره پخته می شود تا به یک لایه محافظ و زیبا تبدیل شود. این روش از لحاظ عملکرد، دوام و ظاهر نهایی، یکی از بهترین گزینه ها برای پوشش دهی در صنایع مختلف به شمار می رود. اگر میخواهید بدانید رنگ کوره ای چیست، با ما همراه شوید تا به بررسی عمیق این هنر، نحوه اجرای آن و نکات تخصصی آن می پردازیم.

کاربردهای رنگ کوره ای

مزایای رنگ کوره ای نسبت به رنگ مایع (پیستوله ای)

| ویژگی | رنگ کوره ای | رنگ مایع |

|---|---|---|

| چسبندگی به سطح | بسیار بالا | متوسط |

| مقاومت در برابر خوردگی | عالی | ضعیف تا متوسط |

| سرعت خشک شدن | بالا (با کوره) | پایین (زمانبر) |

| دوام در برابر نور خورشید | بالا | معمولی |

| فاقد مواد فرار سمی | بله | خیر |

ویژگیهای رنگ کوره ای

برای تولید پوششهای رنگی با کیفیت، انتخاب نوع مناسب پودر رنگ و داشتن فرآیند مناسب پخت ضروری است. رنگ کوره ای بهطور معمول در دو نوع پودری خشک (که در آن هیچ حلالی استفاده نمیشود) و پودری مایع موجود است. این رنگها بهطور گسترده در صنعت برای رنگآمیزی فلزات، پلاستیکها، چوب و برخی مواد دیگر استفاده میشوند.

ویژگیهای رنگ کوره ای عبارتند از:

چسبندگی عالی: رنگهای کوره ای بهخوبی به سطح قطعه میچسبند و پوششی مقاوم ایجاد میکنند.

عدم نیاز به حلال: این رنگها فاقد حلال هستند و این ویژگی باعث کاهش آلودگیهای زیستمحیطی میشود.

پوشش ضخیم: با استفاده از این رنگها میتوان لایهای ضخیم و مقاوم روی سطح ایجاد کرد که به طول عمر قطعات میافزاید.

رنگبندی متنوع: رنگهای کوره ای در طیف وسیعی از رنگها و بافتها مانند مات، براق، فلورسانس و متالیک در دسترس هستند.

مقاومت در برابر دما: پوششهای رنگ کوره ای مقاومت بسیار بالایی در برابر دماهای بالا و پایین دارند و برای محیطهای صنعتی ایده آل هستند.

اجرای مرحله به مرحله رنگ کوره ای

۱. آماده سازی سطح:

ابتدا قطعه باید از هرگونه آلودگی، زنگ زدگی، چربی و گرد و غبار پاک شود. برای این کار بسته به نوع قطعه و شرایط کاری، روشهایی مانند شستشو با مواد قلیایی، اسیدشویی، سندبلاست، فسفاته یا کروماته استفاده میشود.

۲. خشک کردن:

پس از شستشو و تمیزکاری، قطعه باید کاملاً خشک شود. هرگونه رطوبت باقیمانده روی سطح، مانع از چسبندگی مناسب رنگ خواهد شد و باعث ایجاد حباب یا پوسته شدن پس از پخت میشود.

۳. اتصال به سیستم ارت:

در این مرحله قطعه به ارت متصل میشود تا در فرآیند پاشش پودر بتواند بار الکترواستاتیکی را جذب کند. کیفیت اتصال ارت تأثیر مستقیم بر یکنواختی و چسبندگی رنگ دارد.

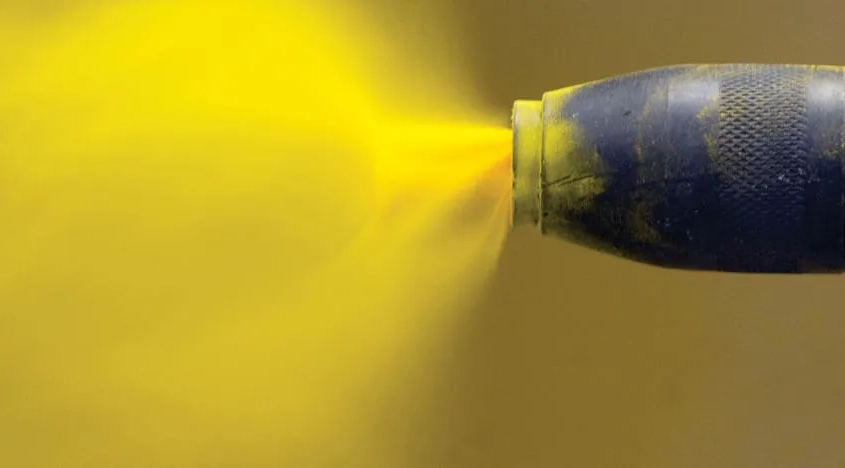

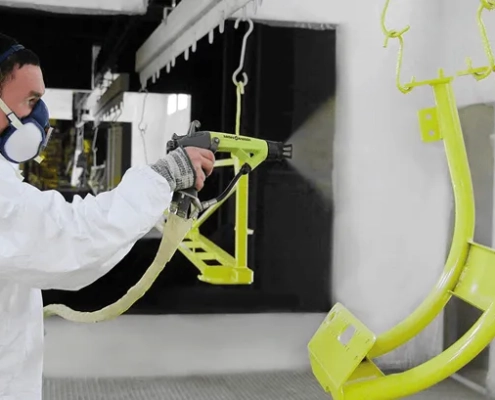

۴. پاشش پودر رنگ:

توسط تفنگهای الکترواستاتیکی، ذرات پودر با بار منفی به سمت قطعه پرتاب میشوند. اپراتور باید زاویه، فاصله و سرعت دست را کاملاً کنترل کند تا پوششی یکنواخت ایجاد شود.

۵. انتقال به کوره:

قطعه رنگخورده به کوره منتقل میشود. بسته به نوع پودر و ضخامت قطعه، دمای مناسب (معمولاً بین ۱۸۰ تا ۲۰۰ درجه سانتیگراد) انتخاب میشود.

۶. پخت رنگ:

زمان پخت معمولاً بین ۱۵ تا ۲۰ دقیقه است. اما مهمتر از زمان، رسیدن دمای واقعی قطعه به دمای پخت و تثبیت آن در زمان مشخص است.

۷. خنکسازی:

بعد از خروج از کوره، قطعه باید بهصورت طبیعی و بدون برخورد مستقیم باد یا جریان هوا خنک شود تا از ایجاد تنش در لایه رنگ جلوگیری شود.

نکات تخصصی اجرایی برای اجرای بهتر رنگ کوره ای

کنترل رطوبت محیط: رطوبت بالای ۵۵ درصد میتواند عملکرد بار الکترواستاتیک را کاهش دهد.

تست سیستم ارت بهصورت روزانه: اتصال زمین باید مقاومت کمتر از ۱ اهم داشته باشد.

کنترل ضخامت لایه رنگ: ضخامت بیش از حد ممکن است باعث افت کیفیت در گوشهها و لبهها شود.

تمیزی کامل نازلهای پاشش: گرفتگی در نازل، پاشش نامناسب و در نتیجه پوشش ناهموار ایجاد میکند.

چرخش قطعات در کوره: برای قطعات با شکل پیچیده، استفاده از مکانیزم چرخش داخل کوره، باعث پخت یکنواخت میشود.

نکات تخصصی تئوریک جهت اجرای بهتر رنگ کوره ای

۱. میزان بار الکترواستاتیکی ذرات پودر (µC/g)

یکی از پارامترهای کمتر مورد توجه، مقدار واقعی بار الکتریکی ذخیرهشده در ذرات پودر است. این مقدار بر حسب میکروکولن بر گرم (µC/g) سنجیده میشود و مستقیماً روی قدرت چسبندگی پودر به سطح و یکنواختی پاشش تأثیر دارد. پودرهایی که بار کمی جذب میکنند، با وجود ظاهر مناسب، در پخت دچار ریزش یا پوستهشدن میشوند.

۲. سطح رسانایی الکتریکی قطعه کار

برخی آلیاژهای خاص (مثل آلومینیوم با خلوص بالا یا فولاد ضدزنگ پرداختشده) مقاومت الکتریکی بالایی دارند و به خوبی بار الکترواستاتیکی را منتقل نمیکنند، که باعث کاهش راندمان پاشش و افزایش ضخامت ناهموار میشود. راه حل؟ استفاده از ولتاژهای ضربانی یا اعمال پری شارژ دستی قبل از پاشش.

۳. اثر “Faraday Cage” در گوشهها و زوایای تیز

در مناطقی مثل سوراخ ها، گوشههای بسته یا شکاف ها، به دلیل اثر قفس فاراده، ذرات پودر بهخوبی نفوذ نمیکنند. راه حل های حرفه ای شامل:

کاهش ولتاژ در نواحی حساس

استفاده از نازلهای خاص با پاشش زاویه دار

پاشش مجدد با زاویه معکوس در دو مرحله

۴. تأثیر “Flowability” و “Particle Size Distribution”

پودرهایی که توزیع اندازه ذره ای نامناسب دارند یا از نظر جریانپذیری ضعیف اند، در حین پاشش دچار گرفتگی نازل یا تجمع غیر یکنواخت می شوند. در حالی که بسیاری فقط به رنگ و برند پودر توجه دارند، بررسی دقیق مشخصات فنی پودر (PSD و Flow) کلید اصلی کنترل کیفیت است.

۵. پروفایل حرارتی واقعی داخل کوره

بسیاری از اپراتورها فقط به دمای ست شده کوره توجه میکنند، در حالی که پروفایل واقعی دمای قطعه (Time @ Temperature) مهمترین عامل در کیفیت نهایی است. استفاده از دیتالاگرهای حرارتی (Thermal Profilers) برای ثبت منحنی دمایی واقعی قطعه حین پخت، یک روش حرفه ای برای تضمین کیفیت پخت است.

۶. میزان رطوبت نسبی محیط هنگام پاشش

در محیطهایی با رطوبت بالاتر از ۶۰٪، عملکرد الکترواستاتیکی دستگاه افت میکند، ذرات پودر بهخوبی باردار نمیشوند و احتمال دفرمه شدن پوشش در کوره بالا میرود. راهکار: استفاده از خشککن رطوبتگیر (Dehumidifier) در سالن رنگ.

۷. آلودگیهای پنهان سطحی مثل روغنهای سیلیکونی

برخی روانکنندهها و چسبهای صنعتی حاوی سیلیکون هستند که حتی پس از چربیگیری هم بهصورت لایه نازک باقی میمانند و باعث ایجاد نقاط داف یا ماهگرفتگی روی پوشش میشوند. شناسایی این آلودگیها فقط با تستهای تخصصی مثل “Water Break Test” یا “Dyne Test” امکانپذیر است.

۸. نوع و وضعیت زمین (ارت) سیستم پاشش

برخلاف تصور عمومی، کیفیت ارت سیستم فقط روی ایمنی تأثیر نمیگذاره. اگر زمینکردن بهدرستی انجام نشه، قطعه کار بهخوبی بار منفی رو جذب نمیکنه و پودرها بهصورت پراکنده و ضعیف میچسبن. برای دستیابی به جذب حداکثری پودر، مقاومت زمین باید کمتر از ۱ اهم باشه و هر قطعه قبل از پاشش به ارت متصل بشه یا روی ریلهای فلزی ارتدار قرار بگیره.

۹. زاویه و فاصله دقیق نازل از قطعه

زاویه پاشش نسبت به سطح باید حدود ۷۰ تا ۹۰ درجه و فاصله نازل از قطعه حدود ۲۰ تا ۳۰ سانتیمتر باشه. نزدیکی بیش از حد باعث ایجاد “پوسته پرتقالی” و ضخامت بیش از حد، و دوری زیاد موجب پاشش ضعیف و سطح پرزدار میشه. این فاکتور در کنار کنترل فشار باد نازل (معمولاً بین ۱.۵ تا ۲ بار)، نقش کلیدی در یکنواختی پوشش ایفا میکنه.

۱۰. بازگردانی پودر Overspray و مدیریت کیفیت آن

در بسیاری از کارگاهها پودر مازاد جمعآوریشده (Overspray) دوباره مورد استفاده قرار میگیره، اما کمتر کسی میدونه که نسبت پودر نو به پودر بازیافتی نباید از ۷۰/۳۰ کمتر بشه. چون پودر بازیافتی بهمرور خاصیت باردار شدن و چسبندگی خودش رو از دست میده و باعث کدری سطح و کاهش مقاومت مکانیکی میشه.

۱۱. مدیریت صحیح بار استاتیکی قطعات در پاششهای پشت سر هم

وقتی چند قطعه پشت سر هم پاشیده میشن، ممکنه تجمع بار الکتریکی روی قطعات مجاور باعث کاهش اثربخشی بار روی قطعات بعدی بشه. این پدیده که بهش “اثر سایهزنی استاتیکی” میگن، باعث کاهش یکنواختی رنگ در بخشهایی از خط تولید میشه. بهترین راه مقابله، تنظیم فاصله بین قطعات و تهویه و تخلیه بارهای استاتیکی بین هر سیکل پاششه.

۱۲. کنترل دقیق سرعت حرکت قطعات داخل کوره (Conveyor Speed)

اگر سرعت حرکت نوار نقاله در کوره بیش از حد باشه، زمان ماند کافی برای پخت ایجاد نمیشه و اگر بیش از حد کم باشه، رنگ ممکنه بیش از حد ذوب یا بسوزه. به همین خاطر تنظیم دقیق سرعت متناسب با منحنی دمایی رنگ و ابعاد قطعه (Time at Peak Metal Temperature) یکی از رمزهای موفقیته.

رمز و راز رنگ کورهای: علم پشت پرده

قبل از اینکه به سراغ مراحل اجرای رنگ کوره ای برویم، لازم است کمی درباره علم پشت این فرآیند بدانیم. رنگ کوره ای به طور کلی به دو دسته تقسیم می شود: رنگ های لعابی و رنگ های اکسیدی . هر کدام از این رنگ ها به مواد اولیه خاصی نیاز دارند که تحت تأثیر حرارت واکنشهای شیمیایی ایجاد میکنند.

مواد اولیه

مواد اولیه مورد استفاده در رنگ کورهای شامل اکسیدهای فلزی (مانند اکسید آهن، اکسید مس، اکسید کبالت)، سیلیس، فلدسپات و مواد آلی میشود. این مواد به صورت خالص یا ترکیبی استفاده میشوند و نقش اصلی را در تعیین رنگ نهایی ایفا میکنند.

اکسید آهن

یکی از متداول ترین مواد رنگ زا در رنگ کوره ای، اکسید آهن است. این ماده در دماهای مختلف رنگهای متفاوتی ایجاد میکند. در دماهای پایین (حدود ۸۰۰-۹۰۰ درجه سانتیگراد)، اکسید آهن رنگ زرد تولید میکند، اما با افزایش دما به ۱۲۰۰-۱۳۰۰ درجه، رنگ قرمز عمیقتری به وجود میآید. این خاصیت، اکسید آهن را به یکی از مهمترین مواد در صنایع سفالسازی تبدیل کرده است.

اکسید مس

اکسید مس یکی دیگر از مواد رنگزا است که به طور گسترده در رنگ کوره ای استفاده میشود. این ماده معمولاً رنگ سبز تولید میکند، اما در شرایط خاص (مانند کمبود اکسیژن در کوره)، میتواند رنگهای آبی یا حتی قرمز ایجاد کند. اکسید مس به دلیل تنوع رنگی، یکی از محبوب ترین مواد در صنعت شیشهسازی نیز است.

اکسید کبالت

این ماده در دماهای بالا ثبات بسیار خوبی دارد و به همین دلیل، در صنایع سرامیک و سفالسازی کاربرد گستردهای دارد. رنگ آبی کبالت به دلیل زیبایی و استحکام خاص، اغلب در تزئینات لوکس و مجسمه سازی استفاده میشود. اکسید کبالت معروف به تولید رنگ آبی عمیق است.

نقش حرارت

حرارت، فاکتور اصلی در فرآیند رنگ کورهای است. دماهای مختلف باعث تغییر ساختار شیمیایی مواد میشود و در نتیجه رنگهای متفاوتی ایجاد میکند. به عنوان مثال، اکسید آهن در دمای پایین رنگ زرد تولید میکند، اما در دمای بالا به رنگ قرمز تبدیل میشود. این تغییرات شیمیایی، نتیجه واکنشهای اکسایش و کاهش است که در محیط کوره رخ میدهد.

جدول مقایسه ای رنگهای کوره ای محبوب

دستگاه پاشش رنگ کوره ای

اگر در صنعت رنگ کوره ای کار کرده باشید، می دانید که دستگاه پاشش رنگ کورها ی نقش ستون فقرات این فرآیند را بازی میکند. انتخاب، تنظیم و نگهداری صحیح این دستگاه تفاوت بین یک پوشش حرفه ای و یک کار نامرغوب است. در این مقاله، با نگاهی تخصصی و برگرفته از سالها تجربه عملی، تمام رازهای دستگاه پاشش رنگ کوره ای را فاش میکنم.

انواع دستگاه پاشش رنگ کورهای: کدام سیستم برای کار شما مناسب است؟

دستگاههای پاشش رنگ کورهای در دو دسته اصلی قرار میگیرند که هرکدام مزایا و معایب خاص خود را دارند:

| نوع دستگاه | مزایا | معایب | کاربردهای ایدهآل |

|---|---|---|---|

| سیستم تریبوالکتریک | مصرف پودر کمتر، مناسب برای قطعات پیچیده | نیاز به پودرهای با ترکیب خاص | قطعات کوچک، الکترونیکی |

| سیستم کورونای الکترواستاتیک | سرعت پوشش بالا، چسبندگی عالی | مصرف انرژی بیشتر | قطعات بزرگ، خطوط تولید انبوه |

نکته طلایی: اگر قطعات شما دارای گوشههای تیز یا حفرههای عمیق است، سیستم تریبوالکتریک انتخاب بهتری است زیرا میدان الکترواستاتیک ضعیفتری ایجاد میکند و پودر بهتر به نواحی سخت میرسد.

اجزای حیاتی دستگاه پاشش رنگ کوره ای: از پیستوله تا سیستم بازیافت

یک دستگاه حرفه ای پاشش رنگ کوره ای از چند بخش کلیدی تشکیل شده که هرکدام نقش حیاتی در کیفیت نهایی دارند:

۱. پیستوله پاشش: مغز عملیاتی دستگاه

- نازل: جنس تفلون یا سرامیک برای جلوگیری از چسبندگی پودر

- ولتاژ کاری: بین ۳۰ تا ۱۰۰ کیلوولت (بسته به نوع پودر)

- فاصله ایده آل از سطح: ۱۵-۲۵ سانتیمتر

تکنیک حرفه ای: برای قطعات بزرگ، از پیستوله های چرخشی (Rotary) استفاده کنید تا پوشش یکنواخت تری ایجاد شود.

۲. سیستم تغذیه پودر: دقت در دوزینگ

- فیدر (مخزن پودر): باید مجهز به سیستم لرزشی برای جلوگیری از کلوخه شدن پودر باشد.

- دبی پودر: معمولاً بین ۱۵۰ تا ۴۰۰ گرم در دقیقه تنظیم می شود.

۳. سیستم بازیافت: صرفه جویی در هزینه ها

پودرهای استفاده نشده باید فیلتر و بازیافت شوند. دستگاه های مدرن تا ۹۵% بازدهی بازیافت دارند.

تنظیمات طلایی دستگاه برای پوشش بینقص

اگر می خواهید رنگ کوره ای شما عاری از نقص باشد، این تنظیمات را حتماً چک کنید:

| پارامتر | مقدار بهینه | تأثیر در کیفیت پوشش |

|---|---|---|

| فشار هوا | ۱-۲ بار | فشار بالا باعث پفکردن پودر میشود |

| ولتاژ الکترواستاتیک | ۶۰-۸۰ کیلوولت | ولتاژ کم = چسبندگی ضعیف |

| سرعت حرکت پیستوله | ۳۰-۵۰ سانتیمتر/ثانیه | سرعت زیاد = پوشش نازک |

عیب یابی دستگاه: مشکلات رایج و راه حل های فوری

حتی بهترین دستگاه ها هم گاهی دچار مشکل می شوند. در اینجا راه حلهای سریع برای رایج ترین مشکلات را مطرح میکنیم:

۱. پودر به سطح نمی چسبد

- علت: اتصال زمین ضعیف یا رطوبت بالا در محیط

- راه حل: مقاومت زمین را زیر ۱ مگا اهم نگه دارید و از رطوبت گیر استفاده کنید.

۲. پوشش ناهموار یا ابری

- علت: دبی پودر نامناسب یا آلودگی در سیستم تغذیه

- راه حل: فیدر را تمیز کرده و دبی را مطابق جدول بالا تنظیم کنید.

۳. جرقهزدن پیستوله

- علت: آلودگی نازل یا ولتاژ بیش از حد

- راه حل: نازل را با الکل صنعتی تمیز کرده و ولتاژ را کاهش دهید.

نگهداری دستگاه: عمر طولانی با سرویس دوره ای

برای اینکه دستگاه شما سالها بدون مشکل کار کند، این سرویسهای دوره ای را فراموش نکنید:

- روزانه: تمیز کردن نازل و بررسی فشار هوا

- هفتگی: چک کردن کابلهای اتصال زمین

- ماهانه: تعویض فیلترهای سیستم بازیافت