مجری پوشش فلزی

مجری تخصصی پوشش فلزی

یکی از ویژگی های منحصر به فرد شرکت “رنگین پوشش شیراز“، تنوع بالای خدمات آبکاری است. برخلاف بسیاری از کارگاه ها که تنها یک یا دو نوع پوشش ارائه می دهند، از آنجایی که ما بزرگترین مجری تخصصی پوشش فلزی در جنوب و مرکز کشور هستیم مجموعه ای کامل از خدمات را برای نیازهای گوناگون صنعت فراهم نموده ایم. ما با بهرهگیری از تجهیزات پیشرفته، خدمات متنوعی از جمله آبکاری نیکل کروم، آبکاری مس، آبکاری گالوانیزه سرد، آبکاری فورتیک ( الکتروفورتیک)، آبکاری نیکل، آبکاری نیکل الکترولس، آبکاری کروم، آبکاری هارد کروم (کروم سخت)، آبکاری طلا، آبکاری نقره، آبکاری قلع، کروماته، آنادایز، آلوداین، بلک اکساید و فسفاته را با بالاترین کیفیت ارائه میدهیم.

در ادامه برخی از خدمات تخصصی این شرکت را مرور میکنیم:

| نوع آبکاری | ضخامت معمول (میکرون) | مزایا | معایب | هزینه |

|---|---|---|---|---|

| نیکل کروم | ۱۵ میکرون | ظاهر براق و زیبا، مقاومت بالا در برابر خوردگی، مناسب تزئینی | نیاز به زیرسازی دقیق | متوسط |

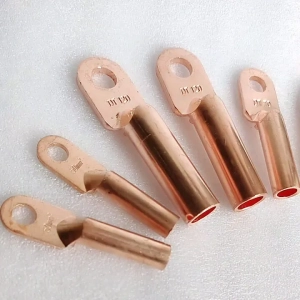

| مس | ۵–۱۵ میکرون | رسانای عالی، زیرسازی مناسب برای آبکاریهای دیگر | نرم بودن و خراشپذیر بودن | مناسب |

| گالوانیزه سرد | ۵–۱۵ میکرون | اقتصادی، ضدزنگ، اجرای سریع | چسبندگی پایینتر، دوام کمتر نسبت به گرم | مناسب |

| فورتیک (الکتروفورتیک) | ۱۵–۲۰ میکرون | مقاوم در برابر UV، مواد شیمیایی، ظاهری شفاف یا رنگی | هزینه فرآیند و تجهیزات بالاتر | نسبتا بالا |

| نیکل | ۱۵ میکرون | مقاوم در برابر سایش و خوردگی، ظاهر براق | حساس به خراش، احتمال ترک خوردگی در شرایط تنش | نسبتا مناسب |

| نیکل الکترولس | ۵۰–۲۰۰ میکرون | یکنواختی بالا، بدون برق، مناسب برای سطوح پیچیده | هزینه مواد شیمیایی بالا، کنترل دشوار | نسیتا بالا |

| کروم | ۰.۵–۱ میکرون | سخت، براق، مقاوم در برابر حرارت و مواد شیمیایی | فرایند سمی و نیازمند تجهیزات خاص | متوسط |

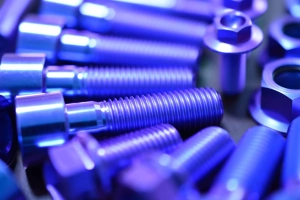

| هارد کروم (کروم سخت) | ۲۰–۶۰۰ میکرون | بسیار سخت و مقاوم، مناسب قطعات تحت فشار و اصطکاک | هزینه بالا، ضخامت زیاد ممکن است ابعاد قطعه را تغییر دهد | نسیتا بالا |

| طلا | ۰.۱–۲ میکرون | ضدزنگ، رسانا، لوکس و تزئینی | بسیار گران، نرم و خراشپذیر | گران |

| نقره | ۱–۱۰ میکرون | رسانایی عالی، ظاهر جذاب، کاربرد الکترونیکی | سیاه شدن در تماس با هوا، نیاز به نگهداری | نسبتا بالا |

| قلع | ۵–۲۰ میکرون | غیرسمی، ضدزنگ، مناسب صنایع غذایی و دارویی | مقاومت مکانیکی پایین | مناسب |

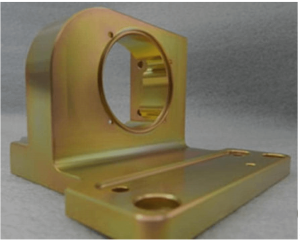

| آلوداین | کمتر از ۱ میکرون | افزایش چسبندگی رنگ، مقاوم در برابر خوردگی | ظاهری ساده، تنها برای آلومینیوم قابل استفاده | مناسب |

| کروماته | ۱–۵ میکرون | پوشش مقاوم در برابر زنگزدگی، مناسب آلیاژهای سبک | شامل ترکیبات کرومی، نیاز به مراقبت محیطزیستی | نسبتا مناسب |

| آنادایز | ۱۵ میکرون | بسیار مقاوم، قابل رنگ شدن، مناسب قطعات آلومینیومی | محدود به آلومینیوم، نیاز به کنترل دقیق فرآیند | مناسب |

| بلک اکساید | ۵-۳ میکرون | ظاهر مات، تغییر ندادن ابعاد قطعه، ضدزنگ اولیه | محافظت پایین در محیطهای مرطوب | نسبتا مناسب |

| فسفاته | ۲–۵ میکرون | چسبندگی بالا برای رنگ، ضدزنگ اولیه، اقتصادی | پوشش ظاهری ندارد، نیاز به تکمیل با رنگ یا روغن | مناسب |

وجود این خدمات تخصصی به مشتریان این امکان را میدهد که بدون سردرگمی، دقیقاً پوششی را انتخاب کنند که مناسب با شرایط کاری و الزامات فنی شان باشد. با افتخار به شما کاربران گرامی عرض میکنیم که شرکت “رنگین پوشش شیراز” بزرگترین و تخصصی ترین مجری تخصصی پوشش فلزی در جنوب کشور می باشد.

رنگین پوشش شیراز: مجری تخصصی پوشش فلزی

در ادامه به برخی از خدمات آبکاری که در این واحد صورت میگیرد خدمت شما علاقمندان معرفی میگردد:

آبکاری نیکل کروم: ترکیبی از فناوری، چالشها و زیبایی ماندگار

فرآیند گام به گام:

۱. پیش تصفیه سطح: سندبلاست، چربیگیری و اسیدشویی برای حذف آلودگیها و اکسیدها.

۲. آبکاری نیکل (لایه پایه): استفاده از الکترولیت نیکل سولفامات یا واتس، کنترل pH و دما برای رسوب لایهای یکنواخت و بدون تنش.

۳. آبکاری کروم (لایه نهایی): حمام کرومیک اسید با کاتالیزور سولفات، تنظیم دقیق چگالی جریان برای رسوب کروم درخشان یا سخت.

چالشهای کلیدی و راهکارها:

- ترکهای میکروسکوپی: کاهش با کنترل استرس لایه نیکل و عملیات حرارتی.

- پوششدهی ناهمگون: استفاده از آندهای کمکی و بهینهسازی هندسه حمام.

- سمیت کروم شش ظرفیتی: جایگزینی با کروم سهظرفیتی یا سیستمهای آبکاری آلترناتیو.

آبکاری فورتیک (FORTIC): فناوری نوین در پوششهای صنعتی با دوام

فرآیند گام به گام:

۱. آماده سازی سطح: تمیزکاری دقیق با روشهای مکانیکی (سندبلاست) یا شیمیایی (چربیگیری و اچینگ) برای حذف آلودگیها و اکسیدها.

۲. آبکاری پایه (معمولاً نیکل یا مس): ایجاد یک لایه چسبنده و هدایتکننده برای بهبود پوششدهی نهایی.

۳. آبکاری فورتیک: استفاده از الکترولیتهای خاص حاوی ترکیبات آلی-فلزی برای ایجاد پوششی سخت، یکنواخت و مقاوم در برابر خوردگی و سایش.

چالش ها و راهکارهای کلیدی:

- کنترل ضخامت پوشش: نیاز به تنظیم دقیق پارامترهای جریان، دما و زمان برای جلوگیری از ناهمگونی.

راهکار: استفاده از سیستمهای کنترل خودکار و مانیتورینگ لحظهای. - چسبندگی ضعیف: ممکن است در صورت آمادهسازی نادرست سطح رخ دهد.

راهکار: بهینهسازی پیشتصفیه و استفاده از لایههای میانی مانند مس یا نیکل. - مسائل زیستمحیطی: برخی ترکیبات مورد استفاده ممکن است خطرناک باشند.

راهکار: جایگزینی با مواد کمخطرتر و سیستمهای تصفیه پساب پیشرفته.

آبکاری گالوانیزه سرد: سپری اقتصادی برای محافظت از فلزات

آبکاری گالوانیزه سرد، که با نامهای پوشش روی الکترولیتی یا رنگ زینک نیز شناخته می شود، روشی رایج و مقرون به صرفه برای ایجاد لایه ای محافظ بر روی قطعات آهنی و فولادی است. در این فرآیند، با نشاندن الکترولیتی فلز روی (Zn) بر سطح قطعه، سدی مقاوم در برابر خوردگی و زنگ زدگی ایجاد می شود. شرکت رنگین پوشش شیراز بزرگترین مجری پوشش فلزی در جنوب و مرکز کشور، آماده ارائه هر گونه خدمات آبکاری گالوانیزه سرد به شما بزرگواران میباشد.

فرآیند گام به گام:

۱. آماده سازی سطح: زدودن کامل هرگونه آلودگی، چربی، زنگ و اکسید از سطح قطعه از طریق روشهای مکانیکی (مانند ساب پاشی یا برس زنی) یا شیمیایی (چربی گیری قلیایی و اسیدشویی ملایم).

۲. آبکاری: غوطه ور کردن قطعات آمادهشده در حمام الکترولیتی حاوی نمک های محلول روی (مانند کلرید روی یا سولفات روی) و اعمال جریان الکتریکی. یونهای مثبت روی به سمت قطعه با بار منفی (کاتد) حرکت کرده و به صورت لایهای نازک بر سطح آن رسوب میکنند.

۳. پسیواسیون (غیرفعال سازی): ایجاد یک لایه محافظ غیرفلزی نازک (اغلب بر پایه کرومات یا فسفات) بر روی پوشش روی به منظور افزایش مقاومت در برابر خوردگی سفید (white rust) و بهبود اتصال رنگهای بعدی در صورت نیاز.

چالش ها و راهکارهای کلیدی:

- یکنواختی ضخامت: دستیابی به ضخامت یکسان پوشش روی بر روی قطعات با هندسه های پیچیده و گوشه های تیز می تواند دشوار باشد.

- راهکار: استفاده از آندهای کمکی با طراحی مناسب، جانمایی بهینه قطعات در حمام و کنترل دقیق پارامترهای جریان و زمان آبکاری.

- چسبندگی ناکافی: وجود آلودگی های باقی مانده بر سطح قطعه یا آماده سازی نامناسب می تواند منجر به چسبندگی ضعیف لایه روی شود.

- راهکار: اجرای دقیق و کامل مراحل پیشتصفیه و اطمینان از فعال بودن سطح فلز قبل از غوطه ور شدن در حمام آبکاری.

- مقاومت محدود در محیطهای اسیدی و قلیایی قوی: پوشش روی در این محیطها به سرعت دچار خوردگی می شود.

- راهکار: استفاده از لایه های پسیواسیون با کیفیت بالا و در نظر گرفتن پوشش های تکمیلی آلی (رنگ) برای افزایش محافظت در این شرایط.

- نیاز به پسیواسیون: برای دستیابی به حداکثر مقاومت در برابر خوردگی و جلوگیری از تشکیل شوره سفید، مرحله پسیواسیون ضروری است.

آبکاری الکترولس نیکل: پوششی یکنواخت و مقاوم بدون نیاز به جریان الکتریکی

آبکاری الکترولس نیکل، که با نام نیکل شیمیایی نیز شناخته میشود، یک فرآیند منحصربهفرد در ایجاد پوششهای فلزی است که برخلاف روشهای الکترولیتی، نیازی به اعمال جریان الکتریکی خارجی ندارد. در این روش، واکنشهای شیمیایی کنترلشده در یک حمام حاوی نمکهای نیکل و عامل کاهنده، منجر به رسوب لایهای یکنواخت از نیکل بر روی سطح قطعه میگردد. شرکت رنگین پوشش شیراز بزرگترین مجری پوشش فلزی در جنوب و مرکز کشور، آماده ارائه هر گونه خدمات آبکاری الکترولس نیکل به شما بزرگواران میباشد.

فرآیند گام به گام:

۱. آماده سازی سطح: تمیزکاری دقیق قطعه شامل چربیگیری قلیایی و اسیدی، زدودن اکسیدها و در صورت لزوم فعالسازی سطح برای اطمینان از شروع مناسب واکنش رسوبگذاری نیکل. نوع فعالسازی بسته به جنس قطعه متفاوت است.

۲. آبکاری الکترولس نیکل: غوطهور کردن قطعات آمادهشده در حمام حاوی نمکهای نیکل (مانند سولفات نیکل یا کلرید نیکل)، عامل کاهنده (مانند هیپوفسفیت سدیم یا بوروهیدرید سدیم)، مواد کمپلکسکننده و بافرهای تنظیم pH در دمای مشخص. واکنشهای شیمیایی در سطح قطعه آغاز شده و لایهای از نیکل به طور خودکاتالیزی رسوب میکند.

۳. شستشو و خشککردن: پس از رسیدن به ضخامت مورد نظر، قطعات از حمام خارج شده، به دقت شسته میشوند تا آثار مواد شیمیایی از سطح آنها پاک گردد و سپس خشک میشوند.

۴. عملیات حرارتی (اختیاری): در برخی کاربردها، اعمال عملیات حرارتی پس از آبکاری میتواند سختی، چسبندگی و مقاومت به خوردگی پوشش نیکل را بهبود بخشد.

چالش ها و راهکارهای کلیدی:

- کنترل یکنواختی رسوب: حفظ یکنواختی نرخ رسوب در تمام نقاط قطعات با هندسه های پیچیده، به ویژه در داخل حفره ها و زوایای داخلی، میتواند چالش برانگیز باشد.

- راهکار: طراحی مناسب قطعات برای تسهیل گردش محلول، استفاده از سیستمهای همزن کارآمد در حمام و تنظیم دقیق ترکیب شیمیایی حمام.

- پایداری حمام: حفظ پایداری شیمیایی حمام آبکاری و جلوگیری از تجزیه خودبهخودی محلول (decomposition) نیازمند کنترل دقیق دما، pH و غلظت مواد شیمیایی است.

- راهکار: استفاده از سیستمهای کنترل و مانیتورینگ آنلاین پارامترهای حمام و افزودن مواد تثبیتکننده مناسب.

- هزینه مواد شیمیایی: برخی از مواد شیمیایی مورد استفاده در حمامهای الکترولس نیکل، به ویژه عوامل کاهنده، میتوانند نسبتاً گران باشند.

- راهکار: بهینه سازی مصرف مواد شیمیایی، بازیافت مواد ارزشمند از حمامهای مستعمل و تحقیق در مورد جایگزین های مقرون به صرفه تر.

- کنترل خواص پوشش: تنظیم دقیق خواص مکانیکی و شیمیایی پوشش نیکل (مانند سختی، مقاومت به خوردگی و مغناطیسی) نیازمند درک عمیق شیمی حمام و تاثیر پارامترهای فرآیند است.

- راهکار: تنظیم دقیق ترکیب شیمیایی حمام (به عنوان مثال، میزان فسفر یا بور در پوشش)، کنترل دقیق دما و اعمال عملیات حرارتی مناسب پس از آبکاری.

آبکاری کروم سخت: زرهی سخت برای مقاومت بی نظیر

پوشش کروم سخت، که با نام کروم صنعتی یا مهندسی نیز شناخته میشود، فرآیندی تخصصی برای ایجاد لایه ای ضخیم و بسیار سخت از فلز کروم بر روی سطح قطعات صنعتی است. هدف اصلی از این پوشش، افزایش چشمگیر مقاومت در برابر سایش، خوردگی، حرارت و بهبود خواص سطحی نظیر کاهش اصطکاک و جلوگیری از چسبندگی است. برخلاف آبکاری کروم تزئینی، در اینجا تمرکز بر عملکرد و دوام قطعه است، نه صرفاً ظاهر براق. شرکت رنگین پوشش شیراز بزرگترین مجری پوشش فلزی در جنوب و مرکز کشور، آماده ارائه هر گونه خدمات آبکاری کروم سخت به شما بزرگواران میباشد.

فرآیند گام به گام:

۱. آماده سازی سطح: تمیزکاری فوق العاده دقیق قطعه شامل چربی گیری قلیایی و اسیدی قوی، زدودن کامل زنگ و اکسیدها و انجام مراحل اچینگ (حکاکی شیمیایی) برای ایجاد سطحی با میکرو-زبری مناسب جهت چسبندگی قوی لایه کروم. در این مرحله، استفاده از ماسک های مخصوص برای پوشاندن بخشهایی که نباید آبکاری شوند، رایج است.

۲. آبکاری کروم سخت: غوطهور کردن قطعات آمادهشده در حمام الکترولیتی حاوی اسید کرومیک (CrO₃) و کاتالیزورهایی نظیر اسید سولفوریک (H₂SO₄). با اعمال جریان الکتریکی قوی، یون های کروم مثبت به سمت قطعه (کاتد) حرکت کرده و به صورت لایهای سخت و ضخیم بر سطح آن رسوب میکنند. کنترل دقیق دما، غلظت الکترولیت و دانسیته جریان در این مرحله حیاتی است.

۳. شستشو و خنثی سازی: پس از رسیدن به ضخامت مورد نظر (که معمولاً دهها تا صدها میکرون است)، قطعات به دقت شسته میشوند تا آثار اسید کرومیک از سطح آنها پاک گردد و سپس در محلولهای خنثیکننده غوطه ور میشوند.

۴. پرداخت نهایی (اختیاری): در برخی کاربردها، پس از آبکاری، ممکن است عملیات پرداختکاری نظیر سنگزنی یا هونینگ (honing) برای دستیابی به دقت ابعادی بالا و صافی سطح مورد نظر انجام شود.

۵. تنش زدایی حرارتی (اختیاری): برای کاهش تنش های داخلی ایجاد شده در لایه کروم و بهبود چسبندگی، ممکن است قطعات تحت عملیات حرارتی با دمای پایین قرار گیرند.

چالش ها و راهکارهای کلیدی:

- توزیع جریان و ضخامت یکنواخت: به دلیل قدرت پرتاب پایین حمام کرومیک، دستیابی به ضخامت یکنواخت بر روی قطعات با اشکال پیچیده و دارای سطوح ناهموار بسیار دشوار است.

- راهکار: استفاده از آندهای کمکی با طراحی خاص، شیلدهای هدایت جریان، چرخش قطعه در حمام و طراحی دقیق فیکسچرهای نگهدارنده.

- تردی هیدروژنی: جذب هیدروژن در طول فرآیند آبکاری میتواند منجر به تردی و کاهش استحکام قطعه شود، به ویژه در فولادهای با استحکام بالا.

- راهکار: استفاده از افزودنیهای ضد تردی در حمام، کنترل دقیق پارامترهای آبکاری و انجام عملیات تنشزدایی حرارتی پس از آبکاری.

- مسائل زیستمحیطی و ایمنی: اسید کرومیک یک ماده بسیار سمی و سرطانزا است و نیازمند رعایت شدید پروتکلهای ایمنی و استفاده از سیستمهای تهویه و تصفیه پساب پیشرفته است.

- راهکار: استفاده از سیستمهای بسته برای کاهش انتشار بخارات، تصفیه کامل پساب حاوی کروم ششظرفیتی و جستجو برای جایگزینهای کمخطرتر (اگرچه عملکرد آن ها معمولاً پایین تر است).

- هزینه بالا: هزینه مواد اولیه (به ویژه اسید کرومیک) و تجهیزات تخصصی مورد نیاز برای آبکاری کروم سخت نسبتاً بالاست.

- راهکار: بهینهسازی فرآیند برای کاهش مصرف مواد، بازیافت کروم از پساب و استفاده از سیستمهای کنترل خودکار برای کاهش خطا و ضایعات.

آبکاری طلای صنعتی: ارتقاء رسانایی و اطمینان در اتصالات حساس

آبکاری طلای صنعتی، که اغلب با نام پوشش طلای مهندسی نیز شناخته میشود، فرآیندی تخصصی برای نشاندن لایهای دقیق از طلای خالص یا آلیاژهای طلا بر روی قطعات صنعتی است. برخلاف آبکاری طلا تزئینی که بر زیبایی ظاهری تمرکز دارد، هدف اصلی در این کاربرد، بهرهگیری از خواص منحصربهفرد طلا به ویژه رسانایی الکتریکی فوقالعاده، مقاومت عالی در برابر خوردگی و اکسیداسیون، و قابلیت لحیمکاری مطلوب در قطعات حیاتی است. این پوشش بهطور ویژه در صنایعی که اطمینان از اتصال الکتریکی پایدار و عملکرد بینقص در شرایط سخت ضروری است، کاربرد دارد. شرکت رنگین پوشش شیراز بزرگترین مجری پوشش فلزی در جنوب و مرکز کشور، آماده ارائه هر گونه خدمات آبکاری طلای صنعتی به شما بزرگواران میباشد.

فرآیند گام به گام:

۱. آمادهسازی سطح: تمیزکاری دقیق قطعه شامل چربیگیری با حلالها و محلولهای قلیایی، زدودن هرگونه آلودگی، اکسید و لایههای غیررسانا. در برخی موارد، اچینگ شیمیایی ملایم برای ایجاد سطح فعال و بهبود چسبندگی لایههای بعدی انجام میشود.

۲. آبکاری لایه زیرین (Underplating): اعمال یک لایه میانی از فلزاتی نظیر نیکل یا مس (الکترولس یا الکترولیتی) بر روی سطح قطعه. این لایه زیرین، چسبندگی پوشش طلا را بهبود بخشیده، به عنوان یک سد نفوذی عمل کرده و در برخی موارد، سختی و مقاومت مکانیکی را افزایش میدهد.

۳. آبکاری طلا: غوطهور کردن قطعات دارای لایه زیرین در حمام الکترولیتی حاوی نمکهای طلا (مانند سیانید طلا یا نمکهای طلا غیرسیانیدی) و اعمال جریان الکتریکی دقیق. یونهای طلای مثبت به سمت قطعه (کاتد) حرکت کرده و به صورت لایهای نازک و با ضخامت کنترلشده بر سطح آن رسوب میکنند. ترکیب حمام (pH، دما، غلظت طلا و افزودنیها) و پارامترهای جریان به دقت تنظیم میشوند تا خلوص، سختی و سایر خواص مورد نظر پوشش طلا حاصل شود.

۴. شستشو و خشککردن: پس از رسیدن به ضخامت طلای مورد نظر، قطعات به دقت با آب مقطر یا دییونیزه شسته میشوند تا آثار محلول آبکاری از سطح آنها پاک گردد و سپس به طور کامل خشک میشوند تا از ایجاد لکه جلوگیری شود.

۵. عملیات حرارتی (اختیاری): در برخی کاربردها، به منظور افزایش چسبندگی و کاهش تخلخل پوشش طلا، ممکن است عملیات حرارتی با دمای پایین انجام شود.

چالش ها و راهکارهای کلیدی:

- کنترل دقیق ضخامت: در کاربردهای الکترونیکی، ضخامت لایه طلا یک پارامتر حیاتی برای اطمینان از رسانایی مطلوب و عملکرد قابل اعتماد است.

- راهکار: استفاده از سیستمهای کنترل جریان و زمان دقیق، استفاده از سلولهای هال (Hull cell) برای تعیین محدوده عملکرد بهینه حمام و استفاده از روشهای اندازهگیری ضخامت غیرمخرب.

- حفظ خلوص و یکنواختی پوشش: وجود ناخالصیها میتواند رسانایی و مقاومت به خوردگی طلا را کاهش دهد، و عدم یکنواختی ضخامت میتواند منجر به نقاط ضعف در اتصال شود.

- راهکار: استفاده از مواد شیمیایی با خلوص بالا، کنترل دقیق ترکیب حمام و استفاده از سیستمهای همزن مناسب برای اطمینان از توزیع یکنواخت یونهای طلا.

- مسائل مربوط به استفاده از سیانید (در برخی حمامها): سیانید یک ماده بسیار سمی است و استفاده از حمامهای حاوی آن نیازمند رعایت شدید پروتکلهای ایمنی و مدیریت دقیق پسماند است.

- راهکار: در نظر گرفتن استفاده از حمامهای آبکاری طلا غیرسیانیدی در صورت امکان، و در صورت استفاده از حمامهای سیانیدی، پیادهسازی سیستمهای ایمنی و تصفیه پیشرفته.

- هزینه بالای طلا: به دلیل ارزش بالای طلا، کنترل دقیق میزان مصرف و بهینهسازی فرآیند برای کاهش ضایعات از اهمیت بالایی برخوردار است.

- راهکار: استفاده از سیستمهای بازیابی طلا از محلولهای آبکاری مستعمل و قطعات ضایعاتی، طراحی دقیق فیکسچرها برای کاهش میزان طلای مورد نیاز و کنترل دقیق زمان آبکاری.

آبکاری نقره صنعتی: رسانایی برتر و عملکرد مطمئن در کاربردهای الکترونیکی

آبکاری نقره صنعتی، فرآیندی تخصصی برای نشاندن لایهای دقیق از نقره خالص یا آلیاژهای نقره بر روی قطعات صنعتی است. هدف اصلی در این کاربرد، بهرهگیری از رسانایی الکتریکی فوقالعاده نقره (حتی بهتر از طلا و مس)، قابلیت لحیمکاری مناسب و مقاومت خوب در برابر خوردگی در برخی محیطها است. این پوشش بهطور گسترده در صنایع الکترونیک، مخابرات و تولید قطعات الکتریکی که نیاز به انتقال جریان با کمترین افت و عملکرد قابل اعتماد دارند، مورد استفاده قرار میگیرد. شرکت رنگین پوشش شیراز بزرگترین مجری تخصصی پوشش فلزی در جنوب و مرکز کشور، آماده ارائه هر گونه خدمات آبکاری نقره صنعتی به شما بزرگواران میباشد.

فرآیند گام به گام:

۱. آماده سازی سطح: تمیزکاری دقیق قطعه شامل چربیگیری با حلالها و محلولهای قلیایی، زدودن هرگونه آلودگی، اکسید و لایههای غیررسانا. فعالسازی سطح با استفاده از اسیدهای ملایم یا روشهای مکانیکی برای بهبود چسبندگی لایههای بعدی ضروری است.

۲. آبکاری لایه زیرین (Underplating): اعمال یک لایه میانی از فلزاتی نظیر نیکل یا مس (الکترولس یا الکترولیتی) بر روی سطح قطعه. این لایه زیرین، چسبندگی پوشش نقره را افزایش داده، به عنوان یک سد نفوذی عمل کرده و از مهاجرت فلز پایه به لایه نقره جلوگیری میکند.

۳. آبکاری نقره: غوطهور کردن قطعات دارای لایه زیرین در حمام الکترولیتی حاوی نمکهای نقره (مانند سیانید نقره یا نمکهای نقره غیرسیانیدی) و اعمال جریان الکتریکی دقیق. یونهای نقره مثبت به سمت قطعه (کاتد) حرکت کرده و به صورت لایهای نازک و با ضخامت کنترلشده بر سطح آن رسوب میکنند. ترکیب حمام (pH، دما، غلظت نقره و افزودنیها) و پارامترهای جریان به دقت تنظیم میشوند تا خلوص، سختی و سایر خواص مورد نظر پوشش نقره حاصل شود.

۴. شستشو و خشککردن: پس از رسیدن به ضخامت نقره مورد نظر، قطعات به دقت با آب مقطر یا دییونیزه شسته میشوند تا آثار محلول آبکاری از سطح آنها پاک گردد و سپس به طور کامل خشک میشوند تا از ایجاد لکه و تیرگی جلوگیری شود.

۵. پسیواسیون (ضدلکهدار کردن – Anti-Tarnish) (اختیاری): اعمال یک لایه بسیار نازک محافظتی (مانند محلولهای کرومات یا ترکیبات آلی خاص) بر روی پوشش نقره برای جلوگیری از واکنش آن با گوگرد موجود در هوا و تشکیل لکههای تیره (tarnish).

چالشها و راهکارهای کلیدی:

- جلوگیری از لکهدار شدن (Tarnishing): نقره به شدت مستعد واکنش با گوگرد موجود در هوا و تشکیل لکههای تیره سولفید نقره است که رسانایی و ظاهر آن را تحت تاثیر قرار میدهد.

- راهکار: استفاده از لایههای پسیواسیون مناسب پس از آبکاری، بستهبندی و نگهداری قطعات در محیطهای عاری از گوگرد و استفاده از آلیاژهای نقره با مقاومت بیشتر در برابر لکهدار شدن.

- کنترل دقیق ضخامت: در کاربردهای الکترونیکی، ضخامت لایه نقره برای اطمینان از رسانایی مطلوب و عملکرد قابل اعتماد اتصالات بسیار مهم است.

- راهکار: استفاده از سیستمهای کنترل جریان و زمان دقیق، استفاده از سلولهای هال برای تعیین محدوده عملکرد بهینه حمام و استفاده از روشهای اندازهگیری ضخامت غیرمخرب.

- حفظ خلوص و یکنواختی پوشش: ناخالصیها میتوانند رسانایی و مقاومت به خوردگی نقره را کاهش دهند، و عدم یکنواختی ضخامت میتواند منجر به نقاط ضعف در عملکرد شود.

- راهکار: استفاده از مواد شیمیایی با خلوص بالا، کنترل دقیق ترکیب حمام و استفاده از سیستمهای همزن مناسب برای اطمینان از توزیع یکنواخت یونهای نقره.

- مسائل مربوط به استفاده از سیانید (در برخی حمامها): همانند آبکاری طلا، استفاده از حمامهای حاوی سیانید نقره نیازمند رعایت شدید پروتکلهای ایمنی و مدیریت دقیق پسماند است.

- راهکار: در نظر گرفتن استفاده از حمامهای آبکاری نقره غیرسیانیدی در صورت امکان، و در صورت استفاده از حمامهای سیانیدی، پیادهسازی سیستمهای ایمنی و تصفیه پیشرفته.

پوشش های فسفاته، بلک اکساید، آلوداین و کروماته؛ آمادهسازی و محافظت با تکنولوژی روز

در کنار آبکاریهای تزئینی و محافظتی، پوششهایی هستند که هدفشان آمادهسازی سطح برای رنگ، افزایش چسبندگی یا محافظت در برابر خوردگی هستند. از جمله این پوششها میتوان به فسفاته، بلک اکساید، آلوداین و کروماته اشاره کرد.

فسفاته: لایهای متخلخل از فسفات فلز (روی، آهن یا منگنز) که چسبندگی رنگ یا روغن را افزایش داده و زنگ زدگی را کاهش میدهد.

بلک اکساید: لایهای سیاه رنگ با ضخامت کم که بیشتر برای افزایش مقاومت به خوردگی در شرایط خاص و ظاهر یکنواخت کاربرد دارد.

آلوداین: پوشش تبدیلی برای آلومینیوم که در صنایع هوایی و نظامی استفاده زیادی دارد و بدون تغییر در ابعاد قطعه، مقاومت شیمیایی بالایی ایجاد میکند.

کروماته: مناسب برای افزایش عمر قطعه در برابر خوردگی و همچنین افزایش زیبایی، مخصوصاً در قطعات آلومینیومی و گالوانیزه.

آبکاری آنادایز آلومینیوم: تبدیل سطح به محافظی سخت و بادوام

آبکاری آنادایز آلومینیوم، برخلاف سایر روشهای آبکاری که در آن فلزی بر سطح دیگری رسوب میکند، یک فرآیند الکتروشیمیایی است که لایه سطحی خود فلز آلومینیوم را به یک لایه اکسید آلومینیوم متخلخل و بسیار سخت تبدیل میکند. این لایه اکسیدی، چسبندگی فوقالعادهای به فلز پایه داشته و خواص منحصربهفردی نظیر مقاومت بالا در برابر خوردگی، سایش، حرارت و عایق الکتریکی ایجاد میکند. آنادایزینگ، یک فرآیند ضروری در بسیاری از صنایع برای افزایش طول عمر و بهبود عملکرد قطعات آلومینیومی است. شرکت رنگین پوشش شیراز بزرگترین مجری تخصصی پوشش فلزی در جنوب و مرکز کشور، آماده ارائه هر گونه خدمات آبکاری آنادایز به شما بزرگواران میباشد.

فرآیند گام به گام:

۱. تمیز کاری سطح: تمیزکاری دقیق قطعه آلومینیومی شامل چربیگیری قلیایی و اسیدی برای زدودن روغن، گریس و سایر آلودگیها. در صورت نیاز، از روشهای اچینگ شیمیایی برای ایجاد سطح مات یا براق و حذف لایههای اکسیدی طبیعی استفاده میشود.

۲. آنادایزینگ: غوطهور کردن قطعه آلومینیومی به عنوان آند در یک حمام الکترولیتی اسیدی (معمولاً اسید سولفوریک، اسید کرومیک یا اسید اگزالیک) و اعمال جریان الکتریکی مستقیم. واکنشهای الکتروشیمیایی در سطح آلومینیوم رخ داده و لایهای متخلخل از اکسید آلومینیوم رشد میکند. ولتاژ، جریان، دما و زمان در این مرحله به دقت کنترل میشوند تا ضخامت و خواص لایه اکسیدی مورد نظر حاصل شود.

۳. شستشو: پس از اتمام فرآیند آنادایزینگ، قطعات به دقت با آب دییونیزه شسته میشوند تا آثار اسید از سطح آنها پاک گردد.

۴. آببندی (Sealing): بستن منافذ میکروسکوپی موجود در لایه اکسید آلومینیوم برای افزایش مقاومت در برابر خوردگی و لکهدار شدن. این کار معمولاً با غوطهور کردن قطعات در آب داغ، بخار آب یا محلولهای شیمیایی مخصوص انجام میشود که منجر به هیدراتاسیون اکسید آلومینیوم و مسدود شدن منافذ میگردد.

۵. رنگآمیزی (اختیاری): در صورت نیاز به رنگآمیزی، قطعات آنادایز شده قبل از آببندی در محلولهای رنگ آلی یا معدنی غوطهور میشوند. لایه متخلخل اکسید آلومینیوم رنگ را جذب کرده و پس از آببندی، رنگ به طور دائم در ساختار آن محبوس میشود.

چالش ها و راهکارهای کلیدی:

- یکنواختی ضخامت لایه اکسید: دستیابی به ضخامت یکنواخت لایه آنادایز بر روی قطعات با هندسههای پیچیده و دارای سطوح با اختلاف ارتفاع زیاد میتواند چالشبرانگیز باشد.

- راهکار: طراحی مناسب قطعات برای تسهیل توزیع جریان الکتریکی یکنواخت، استفاده از فیکسچرهای مناسب و در صورت لزوم، استفاده از آندهای کمکی.

- کنترل خواص لایه اکسید: تنظیم دقیق سختی، تخلخل و مقاومت به خوردگی لایه آنادایز نیازمند کنترل دقیق پارامترهای فرآیند (نوع اسید، غلظت، دما، جریان و زمان) است.

- راهکار: استفاده از سیستمهای کنترل فرآیند دقیق، مانیتورینگ مداوم پارامترهای حمام و انجام آزمایشهای کیفیت برای اطمینان از دستیابی به خواص مورد نظر.

- لکهدار شدن: در صورت عدم آببندی مناسب یا قرار گرفتن در معرض محیطهای خورنده خاص، لایه آنادایز ممکن است لکهدار شود.

- راهکار: اجرای صحیح و کامل فرآیند آببندی، استفاده از مواد آببندی با کیفیت بالا و انتخاب نوع آنادایزینگ مناسب برای محیط کاربردی قطعه.

- مسائل زیست محیطی (به ویژه در آنادایزینگ کرومیک): حمامهای اسید کرومیک حاوی کروم ششظرفیتی هستند که یک ماده سمی و سرطانزا است و مدیریت پسماند آن از اهمیت بالایی برخوردار است.

- راهکار: جایگزینی آنادایزینگ کرومیک با روشهای مبتنی بر اسید سولفوریک یا اسید اگزالیک در صورت امکان، و در صورت استفاده از آنادایزینگ کرومیک، پیادهسازی سیستمهای تصفیه پساب پیشرفته برای حذف کروم ششظرفیتی.

آبکاری بلک اکساید: پوشش محافظتی ظریف با ظاهری مات و مشکی

آبکاری بلک اکساید (Black Oxide)، که با نام های مشکی کاری شیمیایی یا اکسیداسیون قلیایی نیز شناخته میشود، یک فرآیند شیمیایی برای ایجاد یک لایه نازک اکسید آهن مغناطیسی (Fe₃O₄) بر روی سطح قطعات آهنی و فولادی، فولاد زنگنزن و برخی آلیاژهای مس است.

هدف اصلی از این پوشش، ایجاد مقاومت در برابر خوردگی ملایم، بهبود ظاهر با ایجاد سطحی مات و مشکی، و افزایش جذب روغن یا موم برای بهبود خواص روانکاری است. برخلاف سایر روشهای آبکاری، بلک اکساید معمولاً تغییر ابعاد قابل توجهی در قطعه ایجاد نمیکند. شرکت رنگین پوشش شیراز بزرگترین مجری تخصصی پوشش فلزی در جنوب و مرکز کشور، آماده ارائه هر گونه خدمات آبکاری بلک اکساید به شما بزرگواران میباشد.

فرآیند گام به گام:

۱. آماده سازی سطح: تمیزکاری دقیق قطعه شامل چربیگیری قلیایی برای زدودن روغن، گریس و سایر آلودگیها. در صورت وجود زنگ یا پوسته اکسیدی، از روشهای اسیدشویی یا سابپاشی برای حذف آنها استفاده میشود. تمیزی سطح در این مرحله برای حصول پوشش یکنواخت بسیار حیاتی است. ۲. آبکاری بلک اکساید: غوطهور کردن قطعات تمیز شده در یک سری حمامهای شیمیایی قلیایی داغ حاوی اکسیدکنندهها (مانند نیتراتها و نیتریتهای سدیم). واکنشهای شیمیایی کنترلشده در سطح فلز رخ داده و لایهای نازک و متخلخل از اکسید آهن مغناطیسی تشکیل میشود. دما و زمان غوطهوری در هر حمام به دقت کنترل میشوند. ۳. شستشو: پس از خروج از هر حمام شیمیایی، قطعات به دقت با آب تمیز شسته میشوند تا آثار مواد شیمیایی از سطح آنها پاک گردد. معمولاً چندین مرحله شستشو با آب گرم و سرد انجام میشود. ۴. روغن کاری یا واکس زنی (Oiling or Waxing): به دلیل متخلخل بودن لایه بلک اکساید، معمولاً بلافاصله پس از شستشو و خشککردن، قطعات در روغنهای محافظ، مومها یا محلولهای آببندی غوطهور میشوند. این کار منافذ را پر کرده و مقاومت در برابر خوردگی را به طور قابل توجهی افزایش میدهد و همچنین خواص روانکاری سطح را بهبود میبخشد. ۵. خشککردن نهایی: قطعات روغنکاری یا واکسزده شده به طور کامل خشک میشوند.

چالش ها و راهکارهای کلیدی:

- مقاومت به خوردگی محدود بدون روغنکاری: لایه بلک اکساید به تنهایی مقاومت خوردگی بالایی ندارد و برای دستیابی به محافظت مطلوب، حتماً نیاز به روغنکاری یا واکسزنی دارد.

- راهکار: اعمال لایه روغن یا واکس با کیفیت مناسب و اطمینان از پوشش کامل سطح متخلخل. انتخاب نوع روغن یا واکس باید با توجه به کاربرد قطعه انجام شود.

- یکنواختی پوشش در قطعات پیچیده: دستیابی به پوشش بلک اکساید یکنواخت در قطعات با هندسههای پیچیده و دارای شکافها و زوایای داخلی ممکن است دشوار باشد.

- راهکار: طراحی مناسب قطعات برای تسهیل گردش محلولهای شیمیایی، استفاده از سبدهای آبکاری با طراحی بهینه و اطمینان از غوطهوری کامل قطعات در حمامها.

- کنترل دما و غلظت حمام: کیفیت و یکنواختی پوشش بلک اکساید به شدت به دما و غلظت مواد شیمیایی در حمامها بستگی دارد.

- راهکار: استفاده از سیستمهای گرمایش و کنترل دما دقیق، مانیتورینگ منظم غلظت مواد شیمیایی و انجام آنالیزهای دورهای حمام.

- ایجاد لکههای قرمز (Flash Rust): در صورت تاخیر در روغنکاری پس از شستشو، ممکن است لکههای قرمز زنگ زدگی سطحی (flash rust) بر روی قطعات ایجاد شود.

- راهکار: انتقال سریع قطعات از مرحله شستشو به روغنکاری و اطمینان از خشک شدن کامل قبل از روغنکاری. استفاده از آب دییونیزه در مراحل نهایی شستشو میتواند کمک کند.