کلیه خدمات شرکت رنگین پوشش شیراز به شرح زیر میباشد. روی هر کدام از خدمات زیر را که میخواهید ببینید کلیک کنید تا محتوای صفحه مربوطه را مشاهده نمایید.

آبکاری

خدمات آبکاری

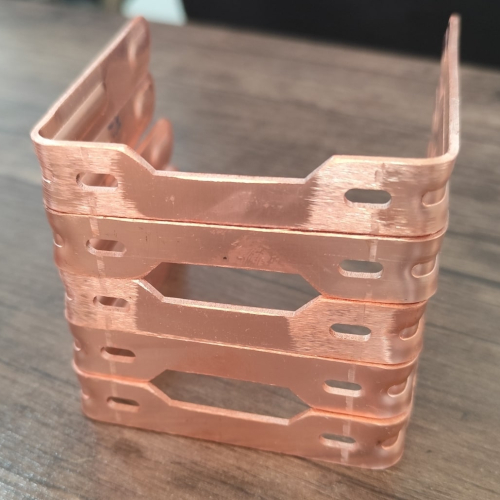

پوشش دهی فلزی یا آبکاری که در انگلیسی به آن plating میگویند، فرآیندی است که در آن لایه ای از فلز یا پوشش دیگر بر روی سطح یک جسم قرار می گیرد تا ویژگی های آن سطح بهبود یابد. این فرآیند نه تنها به افزایش زیبایی و مقاومت در برابر خوردگی و سایش کمک میکند، بلکه نقش مهمی در بهبود ویژگی های فنی و مکانیکی سطوح ایفا می نماید. خدمات آبکاری ما در شرکت رنگین پوشش شیراز علاوه بر آبکاری هارد کروم (کروم سخت) شامل خدمات آبکاری گالوانیزه سرد، آنادایز، آبکاری نیکل کروم، آبکاری فورتیک (الکتروفورتیک)، آبکاری نیکل، آبکاری نیکل الکترولس، آبکاری کروم، ، آبکاری طلا، آبکاری نقره، آبکاری قلع، آلوداین، کروماته، آب کاری مس، بلک اکساید و فسفاته نیز می شود.

انواع پوشش های رایج:

آبکاری نیکل کروم

رنگ و ویژگیها:

آب کاری نیکل کروم معمولاً سطحی براق و زیبا به قطعه میدهد. رنگ آن بهطور معمول نقرهای براق با درخشش خاص است. این روش مقاومت بالایی در برابر خوردگی و سایش دارد و ویژگیهای آنتیمیکروبیال آن، باعث افزایش طول عمر قطعات در محیطهای صنعتی و سخت میشود.

مراحل انجام:

- آمادهسازی سطح قطعه (پاکسازی و صیقل دادن)

- انجام فرآیند آبکاری نیکل

- اعمال لایه کروم بر روی سطح نیکل

- خشک کردن و بهروزرسانی لایهها

هزینه:

این روش نسبتاً گرانتر از بعضی از روشهای آبکاری است نظیر گالوانیزه سرد، و ارزانتر از پوشش هایی نظیر هارد کروم و نیکل الکترولس است.

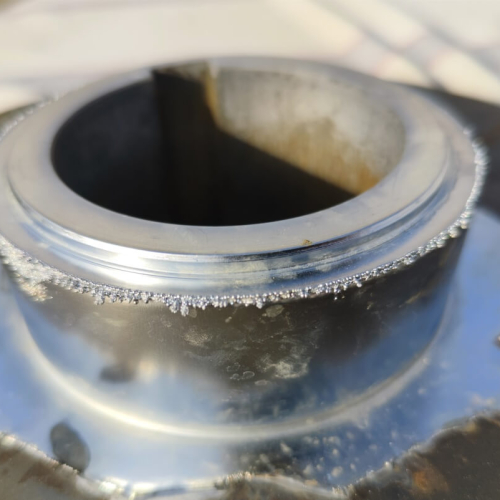

آبکاری هارد کروم (کروم سخت)

رنگ و ویژگیها:

آب کاری کروم سخت به قطعه یک لایه سخت و مقاوم در برابر سایش میدهد. این روش به ویژه در قطعاتی که نیاز به مقاومت بالا در برابر سایش دارند، استفاده میشود. رنگ قطعه پس از آبکاری کروم سخت معمولاً خاکستری تیره مات است. این آبکاری نسبت به سایر آبکاری ها زمانبری بیشتری دارد و مدت زمانی که نیاز است تا پوشش دهی روی قطعه کامل شود بیشتر است.

مراحل انجام:

- آمادهسازی سطح

- انجام آبکاری کروم سخت با استفاده از جریان الکتریکی

- شستشوی قطعه و پایان فرآیند

هزینه:

این نوع آبکاری معمولاً هزینه بر تر از نیمی از آبکاری هاست است، بهویژه به دلیل نیاز به تجهیزات خاص و لایههای ضخیم کروم و همچنین مدت زمانی که برای آبکاری قطعات نیاز است.

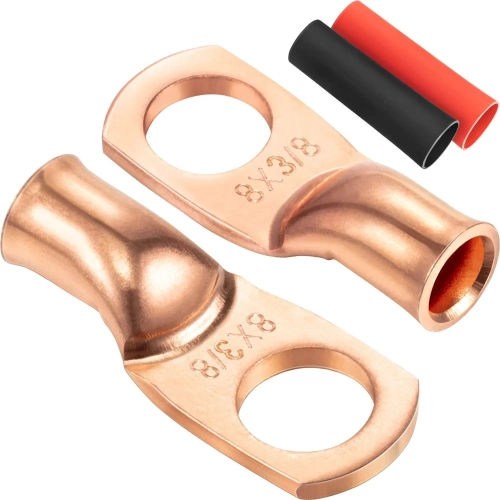

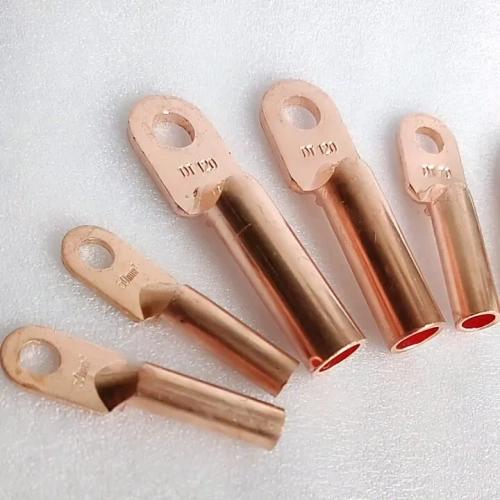

آبکاری مس

رنگ و ویژگیها:

رنگ مسی و رزگلد خاصی به قطعه میدهد و سطحی براق و جذاب ایجاد میکند. این آبکاری به دلیل خاصیت هدایت الکتریکی بالای مس، در صنایع الکترونیک و مخابرات کاربرد دارد. این لایه بعضی اوقات بصورت زیرپوشش استفاده میشود و پس از آن آبکاری اصلی انجام میشود تا پوشش نهایی بهتر به قطعه بچسبد.

مراحل انجام:

- پاک سازی دقیق سطح قطعه

- آبکاری اولیه با نیکل برای ایجاد یک لایه پایه

- اعمال لایه مسی از طریق جریان الکتریکی

هزینه:

آبکاری مس معمولاً هزینه مناسبی دارد و در مقایسه با آبکاریهای دیگر، ارزانتر است.

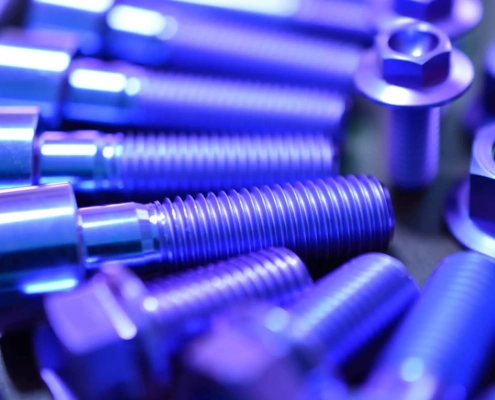

آبکاری گالوانیزه سرد

رنگ و ویژگیها:

در این روش، سطح قطعه معمولاً نقرهای با درخششی مات است. مقاومت بسیار بالایی در برابر خوردگی ایجاد میشود و برای قطعاتی که در معرض رطوبت و آب قرار دارند، انتخابی عالی به شمار میرود.

مراحل انجام:

- آمادهسازی سطح با تمیز کردن کامل

- قرار دادن قطعه در حمام گالوانیزه سرد

- پوششدهی فلز بهوسیله روی

هزینه:

این روش نسبت به بسیاری از روشهای دیگر از نظر اقتصادی بهصرفه است و در مقایسه با آبکاریهای گرانتر هزینه کمتری دارد.

برای تغییر این متن بر روی دکمه ویرایش کلیک کنید.

آبکاری فورتیک (الکتروفورتیک)

رنگ و ویژگیها:

آب کاری فورتیک بهطور معمول رنگ نقره ای به قطعه میدهد، اما در این روش رنگ پوشش قابل تعیین است و طیف گسترده ای را شامل میگردد. این روش برای ایجاد لایهای مقاوم و سخت مناسب است و سطحی با ویژگیهای ضد خوردگی و سایش ایجاد میکند.

مراحل انجام:

- آمادهسازی سطح قطعه با استفاده از مواد شیمیایی خاص

- ایجاد پوشش زیر لایه (غالبا نیکل یا نقره)

- قرار دادن قطعه در محلول الکتروفورتیک

- اعمال جریان الکتریکی برای پوششدهی

- خشک کردن قطعه در دمای کنترلشده

هزینه:

آب کاری فورتیک به دلیل نیاز به تجهیزات خاص و مواد ویژه، ممکن است نسبتا هزینه بر باشد، اما در عوض دوام بالای آن موجب کاهش هزینههای تعمیرات در طولانیمدت میشود.

آب کاری قلع

رنگ و ویژگیها:

آب کاری قلع به قطعه رنگ نقرهای مات میدهد که ظاهری ساده و زیبا ایجاد میکند. این پوشش معمولاً برای قطعات الکترونیکی، لوازم خانگی و تجهیزات پزشکی کاربرد دارد و از خوردگی و اکسید شدن فلزات جلوگیری میکند.

مراحل انجام:

- تمیزسازی و چربیزدایی سطح

- ایجاد لایه نیکل پایه

- اعمال لایه قلع از طریق فرایند آبکاری

- شستشو و خشکسازی قطعه

هزینه:

آبکاری قلع نسبت به سایر آبکاریها مانند طلا یا نقره هزینه کمتری دارد و از این رو انتخاب اقتصادیتری برای کاربردهای صنعتی است.

آبکاری کروم

رنگ و ویژگیها:

آب کاری کروم سطحی براق و مقاوم در برابر سایش و خوردگی ایجاد میکند. این پوشش به رنگ نقرهای براق یا خاکی است و در صنعت خودروسازی و تجهیزات صنعتی کاربرد دارد.

مراحل انجام:

- آماده سازی سطح

- آب کاری نیکل پایه

- اعمال لایه کروم بهوسیله جریان الکتریکی

هزینه:

آبکاری کروم معمولاً هزینه بالا تری دارد، اما دوام و خواص فنی آن این هزینه را توجیه میکند.

آبکاری نیکل

رنگ و ویژگیها:

آب کاری نیکل به قطعه یک پوشش براق و نقرهای میدهد که مقاومت چندانی در برابر خوردگی و سایش ندارد، اما پوششی بسیار زیبا و براق میباشد (معمولا بعد از آبکاری نیکل لایه ای از کروم نازک بر روی آن پوشش میدهند تا هم شاین خوبی داشته باشد و هم در اثر عوامل محیطی زیبایی و ظرافت خود را از دست ندهد). این نوع آبکاری در صنایع مختلف از جمله خودروسازی، ساخت تجهیزات الکترونیکی و تزئینات استفاده میشود.

مراحل انجام:

- تمیزکاری و چربیزدایی قطعه

- آمادهسازی محلول نیکل

- اعمال لایه نیکل با استفاده از جریان الکتریکی

- خشکسازی و تکمیل فرآیند

هزینه:

هزینه نسبتاً مناسبی دارد و معمولاً یکی از انتخابهای رایج در صنعت بهخاطر صرفهجویی در هزینهها و زمان است.

آب کاری نیکل الکترولس

رنگ و ویژگیها:

این آبکاری لایهای یکنواخت و مقاوم بهدست میدهد که درخشندگی کمتری نسبت به آبکاری نیکل معمولی دارد. این روش بهویژه برای قطعات پیچیده یا قطعاتی با نیاز به ضخامت زیاد یکنواخت در تمامی نقاط، مناسب است.

مراحل انجام:

- آماده سازی سطح

- ایجاد پوشش نیکل با استفاده از واکنش های شیمیایی بدون نیاز به جریان الکتریکی

- پایان فرآیند با شستشو و خشک کردن

هزینه:

به دلیل استفاده از واکنش های شیمیایی و مواد شیمیایی وارداتی بسیار گران، این روش هزینه نسبتا زیادی دارد.

آبکاری طلا

رنگ و ویژگیها:

آب کاری طلا به قطعه رنگ زرد یا طلایی میدهد که جلوهای لوکس و زیبا ایجاد میکند. این نوع آبکاری در صنایع الکترونیک، جواهرات و قطعات تزئینی کاربرد فراوان دارد.

مراحل انجام:

- تمیزکاری سطح قطعه

- اعمال لایه نیکل یا سایر فلزات پایه

- آبکاری طلا با استفاده از جریان الکتریکی

هزینه:

آبکاری طلا معمولاً هزینه بالایی دارد بهدلیل استفاده از فلز گرانبها و تجهیزات خاص.

آب کاری نقره

رنگ و ویژگیها:

آب کاری نقره به قطعه رنگ نقرهای براق و زیبایی میدهد. این پوشش علاوه بر زیبایی ظاهری، به سطح قطعه مقاومت خوبی در برابر خوردگی و سایش میبخشد. از آنجایی که نقره خاصیت رسانایی بخصوصی دارد در از این روش عمدتاً در تجهیزات الکترونیکی، جواهرات، ظروف و لوازم تزئینی استفاده میشود.

مراحل انجام:

- تمیزکاری کامل سطح قطعه

- اعمال لایه نیکل به عنوان پایه

- آبکاری نقره با استفاده از جریان الکتریکی

- خشکسازی و پایان فرآیند

هزینه:

آبکاری نقره نسبت به طلا ارزان تر است، اما همچنان هزینه بالاتری نسبت به بسیاری از دیگر روشهای آبکاری دارد. این هزینه بهدلیل استفاده از فلز نقره و فرآیندهای خاص آبکاری آن است.

کروماته

رنگ و ویژگیها:

آبکاری کروماته معمولاً به رنگ زرد، مشکی، سبز یا آبی ایجاد میشود و یک پوشش بسیار مقاوم در برابر خوردگی و سایش ایجاد میکند. این روش عمدتاً برای قطعات فلزی که در معرض محیط های خورنده قرار دارند، مناسب است. این پوشش حتما باید بر پوششی از آب کاری گالوانیزه سرد اجرا شود و به تنهایی اجرا نمیشود.

مراحل انجام:

- تمیز کاری سطح

- اجرای آب کاری گالولنیزه سرد

- خشک کردن

- اعمال محلول کروماته روی سطح

- خشک کردن و تثبیت پوشش

هزینه:

هزینه این روش معمولاً نسبت به روشهای دیگر آنچنان هم بالا نیست. زیرا بر پوششی از گالوانیزه سرد ( ارزان ) اجرا میشود و فرآیند آن ساده و سریع انجام میشود.

آنادایز (Anodizing)

رنگ و ویژگیها:

آنودایزینگ به قطعه رنگهای متنوعی مانند خاکی، طلایی، قرمز، بنفش مشکی یا حتی آبی میدهد( تقریبا اجرای هر طیف رنگی روی قطعات در طی فرآیند آبکاری آنودایز ممکن است). این روش بهویژه برای قطعات آلومینیومی کاربرد دارد و باعث افزایش مقاومت سطحی در برابر خوردگی، سایش و آسیبهای محیطی میشود. همچنین، آنادایز لایهای غیرفلزی و بسیار مقاوم ایجاد میکند.

مراحل انجام:

- آمادهسازی سطح آلومینیوم

- اعمال جریان الکتریکی برای تشکیل لایه اکسید

- رنگآمیزی و خشکسازی در صورت نیاز

- تثبیت و پایان فرآیند

هزینه:

آنادایزینگ نسبت به آبکاریهای فلزی دیگر هزینه مناسبی دارد و از این رو در صنایع مختلف آلومینیومی بهویژه در قطعات خودرو، ساختارهای ساختمانی و تجهیزات الکترونیکی بسیار استفاده میشود.

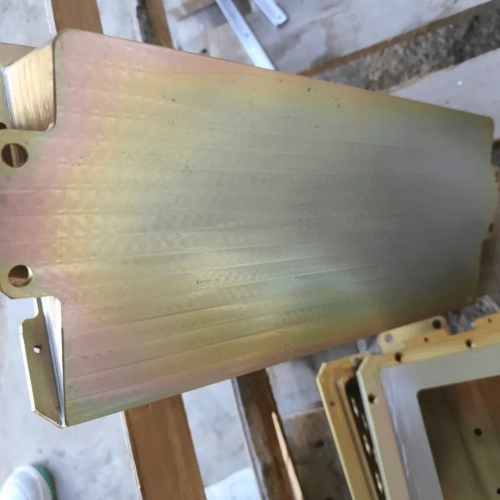

آلوداین (Alodine)

رنگ و ویژگیها:

آلوداین به قطعه رنگ طلایی یا زرد میدهد و لایهای مقاوم در برابر خوردگی ایجاد میکند. این روش معمولاً برای آلومینیوم و آلیاژهای آن به کار میرود و بهخصوص در صنایع هوافضا و نظامی اهمیت دارد.

مراحل انجام:

- تمیزکاری و چربیزدایی قطعه

- اعمال محلول آلوداین به سطح

- تثبیت و خشک کردن

هزینه:

هزینه این روش نسبت به آنادایزینگ کمی بالاتر است، اما بهخاطر ویژگیهای خاص و مقاومت بسیار بالا، این هزینهها توجیهپذیر هستند.

آلوداین یا همان کروماته آلومینیوم

بلک اکساید (Black Oxide)

رنگ و ویژگیها:

بلک اکساید یک پوشش سیاه و مات به قطعه میدهد که علاوه بر زیبایی، مقاومت بالایی در برابر خوردگی و سایش ایجاد میکند. این روش برای قطعات فولادی، مسی و برنجی استفاده میشود.

مراحل انجام:

- تمیز کردن سطح قطعه

- اعمال محلول اکسید کننده

- شستشو و تثبیت لایه سیاه اکسید

- خشکسازی و پایان فرآیند

هزینه:

بلک اکساید معمولاً هزینه کمتری نسبت به سایر روشهای آبکاری دارد و بهدلیل فرآیند سادهتر، انتخاب اقتصادی خوبی برای بسیاری از صنایع است.

فسفاته (Phosphating)

رنگ و ویژگیها:

فسفاته به قطعه رنگ خاکی یا سبز میدهد و به طور عمده عملیاتی برای آماده سازی قطعه جهت رنگ شدن و همچنین افزایش مقاومت در برابر خوردگی و سایش به کار میرود. این روش غالبا برای قطعات فولادی و آلومینیومی استفاده میشود.

مراحل انجام:

- تمیزکاری سطح قطعه

- اعمال محلول فسفاته

- شستشو و تثبیت پوشش

- خشکسازی

هزینه:

فسفاته کردن بهعنوان یک روش ارزانقیمت و با هزینه مناسب شناخته میشود، بهویژه برای قطعاتی که نیاز به رنگ دارند باعث چسبندگی بسیار بالای رنگ به قطعه میگردد.

خدمات آب کاری روی چه سطوحی انجام میشود؟

آبکاری و پرداخت کاری معمولا روی فلزات انجام میشود، اما به این سطوح محدود نمیگردد. در ادامه انواع سطوحی که امکان پوششدهی فلزی آنها وجود دارد، آوردهایم.

- فلزات: فلزات آهنی مانند فولاد و فلزات غیرآهنی مانند آلومینیوم، مس و برنج اغلب پوششدهی فلزی میشوند تا مقاومت آنها در برابر خوردگی و سایش افزایش یافته و ظاهر آنها زیبا شود.

- پلاستیک: پلاستیکهای خاصی را میتوان پس از آمادهسازی سطح، پوششدهی فلزی کرد تا ظاهر آنها حالت فلزی به خود بگیرد.

- شیشه: زیرلایههای شیشهای هم میتوانند پوششدهی فلزی شوند. با استفاده از این روش، میتوان پوششهای فلزی تزئینی روی سطوح شیشه ایجاد کرد.

- سرامیک: با عملیات سطحی مناسب، سرامیکها را هم میتوان پوششدهی فلزی کرد و روی آنها یک لایه پوشش فلزی کشید.

مناسببودن یک بستر برای پوششدهی فلزی به عواملی مانند رسانایی، انرژی سطحی و کاربرد مورد نظر بستگی دارد.

مزایای ابکاری

- مقاومت بالا در برابر خوردگی: پوششدهی فلزی سطوح، محافظی در برابر عوامل خورنده فراهم میکند.

- افزایش استحکام: پوشش فلزی میتواند سختی و استحکام سطح را بهبود بخشد.

- زیبایی و براقیت: این روش به سطح، ظاهری درخشان و جذاب میبخشد.

- مقاومت در برابر سایش: از سایش و آسیبهای فیزیکی جلوگیری میکند.

- افزایش عمر مفید: لایه فلز، طول عمر قطعات را با محافظت در برابر آسیبها افزایش میدهد.

- بهبود هدایت الکتریکی: برخی پوششها، مانند نقره، هدایت الکتریکی را بهبود میدهند.

انواع روشهای آبکاری

پوشش دهی سطوح با روشهای مختلفی انجام میشوند. معمولا مهمترین این روشها شامل موارد زیر هستند:

روش های اجرای آب کاری فلزات:

آب کاری الکتریکی (Electroplating): در این روش، فلز مورد نظر از محلول آبی یا غیرآبی به وسیله جریان برق روی سطح قطعه قرار میگیرد. این روش برای پوششدهی انواع فلزات استفاده میشود و معمولاً برای جلوگیری از خوردگی یا ایجاد ویژگیهای خاص روی سطح استفاده میشود.

- مثالها: آبکاری نیکل، کروم، طلا و نقره

آبکاری غوطهوری (Hot-Dip Coating): در این روش، قطعه فلزی به داخل فلز مذاب (معمولاً روی یا قلع) غوطهور میشود. این روش برای ایجاد پوششی ضخیم و مقاوم به خوردگی استفاده میشود.

- مثالها: آبکاری گالوانیزه گرم (برای جلوگیری از زنگزدگی)، آبکاری قلع (روی فولادهای نازک)

آب کاری پاششی (Spray Coating): در این روش، فلز مذاب یا پودر فلزی به سطح قطعه پاشیده میشود تا لایهای از آن روی سطح قرار گیرد. این روش معمولاً برای قطعاتی که نیاز به پوشش ضخیمتر یا مقاومتر دارند، بهویژه در صنایع سنگین، استفاده میشود.

آبکاری با استفاده از غشای بخاری (Vapor Deposition): در این روش، فلزات یا ترکیبات آنها در حالت بخار به سطح قطعه افزوده میشود. این فرایند معمولاً در دماهای بسیار بالا انجام میشود و برای لایههای بسیار نازک و مقاوم به کار میرود.

- مثالها: PVD (Physical Vapor Deposition) و CVD (Chemical Vapor Deposition)

آبکاری بدون الکتریسیته (Electroless Plating): در این روش، بدون استفاده از جریان برق، یک لایه فلزی روی سطح قطعه تشکیل میشود. این فرایند از طریق واکنشهای شیمیایی انجام میشود و بهویژه برای پوششدهی قطعاتی با اشکال پیچیده یا قطعاتی که نیاز به یکنواختی در ضخامت دارند، مفید است.

ضخامت آبکاری چیست و چرا مهم است؟

ضخامت آبکاری به مقدار لایه فلزی که روی سطح جسم قرار میگیرد، اطلاق میشود و این ویژگی نقش بسیار مهمی در عملکرد و دوام پوششدهی فلزی دارد.

سطح را ضخامت کافی میتواند از خوردگی، سایش و دیگر آسیبهای فیزیکی محافظت کند، درحالیکه ضخامت کم ممکن است پوشش را ضعیف و آسیبپذیر کند. علاوهبر این، ضخامت پوششدهی فلزی بر ویژگیهای ظاهری سطح، مانند درخشندگی و رنگ آن تأثیر دارد.

در برخی کاربردها، ضخامت بیشتر پوششدهی فلزی برای افزایش مقاومت به سایش و عمر طولانیتر مورد نیاز است، درحالیکه در موارد دیگر ممکن است ضخامت کم برای حفظ ویژگیهای خاص، مورد نظر باشد.

چرا آب کاری و پرداخت کاری رنگین پوشش شیراز؟

- تجربه و تخصص بالا: با بیش از ۳۶ سال فعالیت در حوزه آبکاری و پوششهای فلزی، این شرکت دارای دانش فنی پیشرفته و تجربیات غنی در صنایع مختلف است.

- تنوع خدمات: ارائه انواع پوششدهیهای فلزی تخصصی مانند نیکل کروم، هارد کروم، گالوانیزه، مس، طلا و نقره، همچنین پوششهای رنگ کورهای و الکتروفورتیک با کیفیت بالا.

- کیفیت بالا و استانداردها: پیروی از استانداردهای بینالمللی مانند ASTM و AS/NZS در فرآیندهای گالوانیزه و الکتروفورتیک، که تضمینکننده کیفیت و مقاومت بالای پوششها در برابر سایش و خوردگی است.

- امکانات و زیرساختهای پیشرفته: برخورداری از ماشینآلات و تجهیزات بهروز برای ارائه خدمات با کیفیت در مقیاس بزرگ و سفارشی.

- خدمات صنعتی و تزئینی: انجام آبکاری برای صنایع حساس مانند نفت، گاز، پتروشیمی، مخابرات، و همچنین خدمات تزئینی برای قطعات خودرو و سایر محصولات.

- نیروی انسانی ماهر: استخدام و آموزش نیروهای متخصص با تمرکز بر توانمندسازی و ایجاد اشتغال در جامعه.

پرداخت کاری

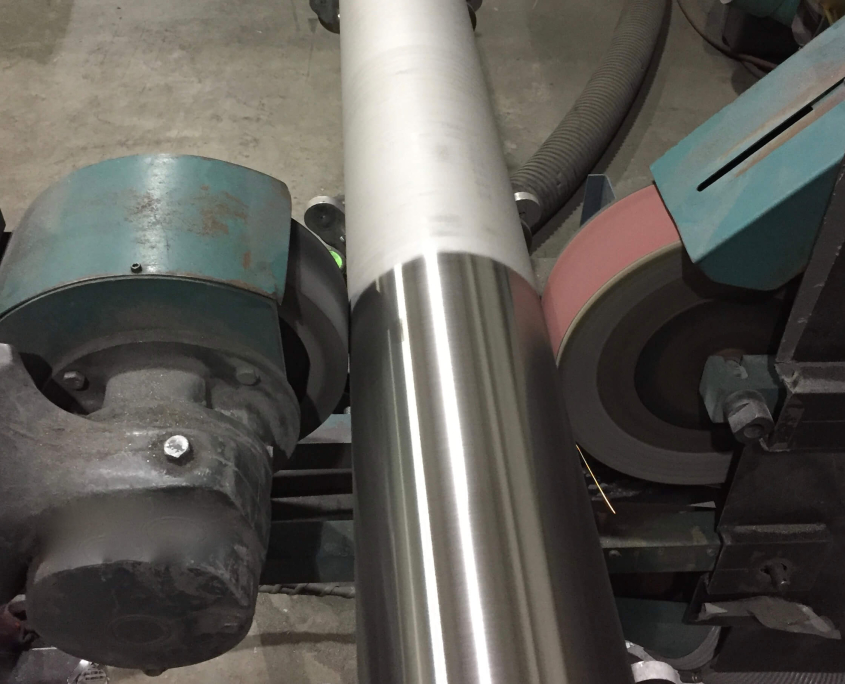

پولیش

تبدیل قطعات معمولی به شاهکارهایی درخشان و بینقص بدون کمک پرداختکاری و آبکاری میسر نیست. قطعات کدر و زمخت با این فرایند مثل آینه میدرخشند و نور را منعکس میکنند. این جادوی صنعت است که در کارگاههای تخصصی رخ میدهد. شرکت رنگین پوشش شیراز تمامی خدمات پرداخت کاری و پولیش تخصصی را زیر نظر متخصصان برجسته صنعت کشور را به شمل هموطنان عزیز ارائه میدهد. آیا تا به حال فکر کردهاید بدنهی خودروها چطور آنقدر براق میشوند که حتی میتوانید خودتان را در آن ببینید؟ یا چرا جواهرات همیشه درخشان هستند؟ راز این زیبایی در فرآیندهای پیچیدهی پرداختکاری و آبکاری نهفته است. این تکنیکها در عین حال که ظاهر قطعات را بهبود میبخشند، عمر و کارایی آنها را نیز افزایش میدهند. از صنایع سنگین گرفته تا ظریفترین زیورآلات، همگی مدیون این صنعت هنری هستند. در این مقاله، قصد داریم این فرایند صنعتی شگفتانگیز را بیشتر بررسی کنیم. پس برای آشنایی با این صنعت جذاب ما را همراهی کنید.

جهت دریافت خدمات یا کسب اطلاع در مورد پرداختکاری در ساعات اداری با کارشناسان ما تماس حاصل کرده و از مشاوره رایگان بهره مند شوید.

اهمیت پرداخت کاری صنعتی

فرایند پرداخت روشی است برای زیباترکردن و ارتقای کیفیت سطح قطعات. این عملیات اکثرا روی فلزاتی مثل آهن، آلومینیوم، مس، برنج و حتی فلزات گرانبهایی مثل نقره، طلا و پلاتین انجام میشود. معمولا بر روی غیر فلزها کمتر عملیات پرداخت کاری انجام میدهند . شاید بپرسید اهمیت این فرایند چیست؟ فرض کنید یک قطعه فلزی مات، زبر و پر از خط و خش دارید. با پرداختکاری میتوان آن را براق و صاف کرد تا شیکتر بهنظر برسد. البته این فرایند فقط به زیبایی قطعه ختم نمیشود؛ بلکه با پرداختکاری، قطعه دیرتر زنگ میزند.

همچنین قطعه پس از کار پرداختکاری در برابر خراشیدگی مقاومتر شده و طول عمر بیشتری خواهد داشت. در ضمن، وقتی یک قطعه را پرداخت میکنیم، برای کارهای بعدی مثل آبکاری یا رنگزدن هم آماده میشود. این فرایند در خیلی از صنایع از ساخت زیورآلات گرفته تا قطعات خودرو و تجهیزات پزشکی، کاربرد دارد. به زبان ساده، پرداختکاری به فلزات جانی تازه میبخشد!

پولیش و آبکاری؛ دو روش کارآمد برای بهبود سطح قطعات

آبکاری و پرداختکاری هر دو برای بهبود کیفیت سطح قطعات بهکار میروند. پرداختکاری برای صاف و براقکردن سطح قطعه و رفع نواقص ظاهری مانند خش و زبری بهکار میرود. اما آبکاری فرآیندی است که در آن لایهای از یک ماده پوشاننده با هدف زیباکردن یا مقاومتکردن بیشتر قطعه در برابر خوردگی به سطح قطعه اضافه شود. در ادامه با این دو روش بهبود قطعات بیشتر آشنا خواهید شد.

پرداخت: درخشندگی و دقت برای فلزات شما

اگرچه برای (پولیش) پرداخت کاری و آبکاری فرآیندهای مختلفی بهکار میروند، ولی هدف مشترک هر دو بهبود سطح قطعات است. این فرآیندها به روشهای مختلف برای صاف و براقکردن، رفع نواقص سطحی و یا صیقلدادن بهکار میروند. تفاوت اصلی در این است که هر کدام بسته به نوع قطعه و شدت نواقص، بهکار گرفته میشوند:

- پولیشکاری: در فرایند پولیش پرداخت کاری از دستگاههای مخصوص و پارچههای نرم برای صاف و براق کردن سطح قطعه استفاده میشود. پولیش کاری مخصوصاً برای قطعاتی که نیاز به ظاهر آینهای دارند، مانند زیورآلات یا قطعات دکوراتیو، بسیار مناسب است.

- برسکاری: در برسکاری از برسهای ساینده برای پاکسازی و از بینبردن نواقص سطحی قطعه استفاده میشود. این روش برای قطعاتی که به صاف و تمیزشدن در حدی کمتر از صافی پولیشکاری نیاز دارند، بهکار میرود. برسکاری معمولاً در صنایع سنگینتر یا قطعات با سطح ضخیمتر کاربرد دارد.

- سنگزنی: سنگزنی فرآیندی است که در آن از دستگاههای سنگزنی با چرخهای مخصوص برای صافکردن سطح قطعات سخت استفاده میشود. این روش معمولاً برای فلزات سختتر و در عین حال ظریفتر مورد استفاده قرار میگیرد، مانند قطعات ماشینآلات صنعتی یا ابزارهای دقیق که به دقت بالایی نیاز دارند.

آبکاری: پوششی محافظتی برای افزایش دوام و زیبایی پس از پرداختکاری

Plating (آبکاری) یکی دیگر از روشهای تخصصی پس از پرداخت کاری صنعتی است. آبکاری یک لایه محافظ یا تزئینی روی سطح قطعه ایجاد میکند تا خواصی مثل مقاومت در برابر خوردگی، زیبایی یا مقاومت در برابر سایش به آن افزوده شود. آبکاری شامل سه روش است که هر کدام برای اهداف خاصی بهکار میروند:

- آبکاری الکتریکی: این روش برای پوششدادن سطح قطعه با لایهای از ماده دیگر (مثل کروم یا طلا) از جریان الکتریکی استفاده میکند. این فرآیند برای ایجاد لایههای نازک و مقاوم روی فلزات بهکار میرود، مثلاً برای مقاومتر کردن قطعات خودرو یا زیورآلات.

- آبکاری غیرالکتریکی: در این روش، برای پوشش دادن سطح قطعه از فرآیند اتوکاتالیستی استفاده میشود. این فرآیند بیشتر بر اساس واکنشهای شیمیایی عمل میکند که بدون نیاز به جریان الکتریکی، لایهای محافظتی ایجاد میکند.

- آبکاری بشکهای: این روش برای تولید قطعات فلزی در حجم بالا استفاده میشود. قطعات فلزی در یک بشکه قرار میگیرند و بهصورت چرخشی در محلول آبکاری غوطهور میشوند تا پوشش یکسانی روی آنها ایجاد شود. این روش برای تولید انبوه قطعات کوچک بسیار مناسب است.

مزایای کار پرداخت: هر آنچه قطعات شما نیاز دارند

فرآیندهایی نظیر پرداخت و آب کاری هر دو فرآیندهایی تخصصی هستند که ویژگیهای سطحی قطعات را ارتقا میدهند. این روشها مخصوصاً در افزایش مقاومت فلزات در برابر عوامل محیطی و زیباسازی محصولات فلزی نقش مهمی دارند. برای انتخاب روش مناسب، باید ویژگیهای فلز و نیازهای نهایی محصول را در نظر گرفت.

- افزایش مقاومت فلزات در برابر زنگزدگی و سایش: این روشها فلز را در برابر آسیبهای محیطی و استفاده مداوم مقاوم میکنند.

- بهبود ظاهر و زیبایی محصولات: پرداختکاری و آبکاری، سطح قطعات را صاف، براق و جذاب میکنند.

- کاربرد در صنایع مختلف: از جمله خودروسازی، الکترونیک و جواهرسازی که در آنها نیاز به مقاومت و زیبایی سطحی قطعات احساس میشود.

برای انتخاب روش مناسب پرداخت کاری و آبکاری، باید به جنس قطعه، کاربرد نهایی محصول و میزان نواقص سطحی توجه کرد.

آشنایی با شرکت پرداخت کاری رنگین پوشش شیراز

در رنگین پوشش شیراز، ما مفتخریم که بهعنوان یکی از پیشگامان در ارائه خدمات قطعه سازی پرداخت کاری و آبکاری تخصصی فلزات، به مشتریان عزیز کمک میکنیم تا محصولات خود را از نظر ظاهری و عملکردی به بالاترین سطح کیفیت برسانند. با توجه به نیازهای مختلف صنایع و انواع فلزات، ما روشهای متنوعی از جمله پولیشکاری، برسکاری، سنگزنی و آبکاری الکتریکی و غیرالکتریکی را ارائه میدهیم تا بهترین نتیجه را برای شما به ارمغان آوریم.

هدف گروه صنعتی ما این است که با استفاده از تکنولوژیهای روز و تیم متخصص خود، مقاومت، زیبایی و دوام محصولات شما را افزایش دهیم. ما خدمات سفارشی و با کیفیتی برای صنایع مختلفی مانند خودروسازی، الکترونیک و جواهرسازی، ارائه میدهیم. کیفیت و رضایت مشتری برای ما اولویت دارد و همیشه در تلاشیم تا بهترینها را به شما عرضه کنیم. شرکت رنگین پوشش شیراز در زمینه انتخاب نوع پرداخت کاری، نحوه آبکاری ، روشهای ماشینکاری و… به مشتریان مشاوره میدهد. جهت ارائه خدمات و مشاوره هر چه بهتر با متخصصین واحد تولید ما تماس حاصل فرمایید.

جهت دریافت خدمات یا کسب اطلاع در مورد پرداختکاری در ساعات اداری با کارشناسان ما تماس حاصل کرده و از مشاوره رایگان بهره مند شوید.رنگ الکترواستاتیک

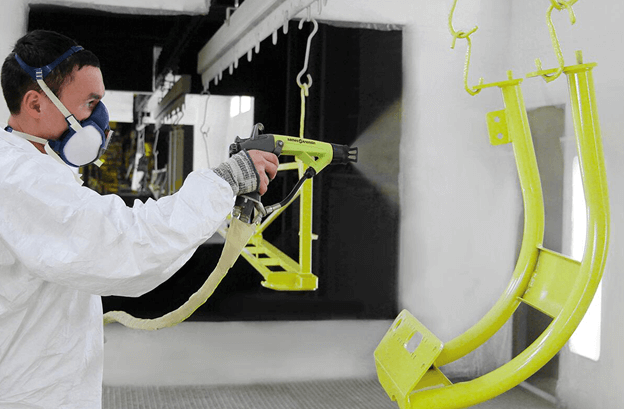

خدمات رنگ الکترو استاتیک

رنگ الکترواستاتیک یکی از انواع رنگهای موجود در بازار است که بیشتر بر روی سطوح فلزی اعمال میشود. این نوع رنگ بر اساس نیروی جاذبه میان بارهای غیرهمنام روی سطوح میچسبد. چسبندگی بالا، مقاومت و دوام و هزینه کمتر نسبت به بقیه نوع رنگ ها از ویژگیهای بارز رنگ آمیزی سطوح در اتاق رنگ الکترو استاتیک است.رنگ کردن قطعات با رنگهای الکترواستاتیک امری تخصصی محسوب میشود. برای این کار باید با استفاده از دستگاه خاص رنگ روی قطعه پاشیده شود. برای سفت شدن رنگ پاشیده شده روی قطعه نیاز به حرارت میباشد. این حرارت با پختن قطعه در کوره تامین میشود که بسته به روش رنگ کاری، حرارت اعمالی میتواند قبل، حین یا بعد از رنگ کاری به قطعه داده شود.چنانچه به خدمات رنگ الکترو استاتیک احتیاج دارید، مجموعه رنگین پوشش شیراز آماده اجرای انواع رنگ الکترواستاتیک است. برای شروع همکاری در پروژه کافی است با ما تماس بگیرید.رنگ الکترواستاتیک چیست؟

رنگ پودری الکترو استاتیک یک نوع رنگ صنعتی است که بر پایه برهمکنش الکتریکی روی سطوح چسبیده میشود. این رنگها هنگام اعمال روی تجهیزات باردار میشوند. از آنجا که بسیاری از تجهیزات صنعتی دارای بار هستند، میتوانند بار مخالف رنگدانههای این نوع رنگ را جذب کنند. به این ترتیب یک چسبندگی قوی میان سطح مدنظر و رنگ ایجاد میشود. این پیوند خیلی قوی است؛ به طوری که از ویژگیهای بارز رنگهای الکترو استاتیک میتوان به چسبندگی فوق العاده بالای آنها اشاره کرد.به شیوههای مختلف نظیر پیش گرما، پس گرما، مادن قرمز و مشعل پاش رنگ الکترواستاتیک اجرا میگردد. همچنین این مدل رنگ به دو صورت دستی و اتوماتیک قابل اجرا است. با وجود آنکه رنگهای الکترواستاتیکی یک نوع رنگ سنتی بوده که در دهه ۶۰ و ۷۰ در اروپا ابداع شدند، اما همچنان کاربردهای گستردهای دارند.انواع رنگ پودری الکترواستاتیک

رنگ های الکترواستاتیک به نوع پودری عرضه میشوند و کاربرد بسیاری دارند. از مزایای رنگ الکترواستاتیک نسبت به رنگ کوره ای مایع مقاومت بالاتر، استحکام بیشتر و آلایندگی کمتر میتوان نام برد. اما به طور کلی رنگهای پودری الکترواستاتیک هم به انواع مختلف طبقه بندی میشوند. این رنگها بر اساس ترکیبات شیمیایی در انواع زیر به فروش میرسند:- اپوکسی: این مدل رنگها در برابر مواد شیمیایی، سایش و ضربه مقاوم هستند. از آنها برای رنگ آمیزی محیط داخل خانگی و تجهیزات داخلی استفاده میشود.

- پلی استر: این نوع رنگها مقاومت بالایی در برابر نور خورشید، اشعات UV و شرایط بیرونی دارند. برای رنگ آمیزی تجهیزات فضای باز، خودرو و غیره مورد استفاده قرار میگیرند.

- هیبریدی: این نوع رنگ ترکیبی از دو رنگ اپوکسی و پلی استر است. به همین دلیل ویژگیهای هر دو رنگ را دارد. از رنگ هیبریدی برای رنگ آمیزی لوازم خانگی و تجهیزات صنعتی استفاده میشود.

- پلی یورتان: این نوع رنگ میتواند در برابر شرایط جوی، خراش و مواد شیمیایی به خوبی مقاوم باشد. از آن در صنایع خودروسازی، تجهیزات صنعتی و لوازم تزئینی استفاده میگردد.

- فلور پلیمر: این مدل رنگ هم در برابر شرایط جوی و اشعات UV مقاومت بالایی دارد. ظاهر براق و جذاب آن برای رنگ کردن نمای ساختمان و سازههای فلزی مناسب است.

کاربرد رنگ الکترواستاتیک

با دقت به نام رنگ الکترو استاتیک میتوان به این نکته پی برد که این رنگ بیشتر برای صنایع مختلف مورد استفاده قرار میگیرد. این نامگذاری به علت برهمکنش بارهای الکتریکی هنگام اجرای رنگ است که طبیعتا روی تجهیزات فلزی صورت میپذیرد. به همین دلیل کاربرد رنگ استاتیک کوره ای در ساختمان سازی بسیار محدود است.رنگ آمیزی بدنه، در و شاسی خودرو، پوشش دهی قطعات ابزار آلات صنعتی، رنگ کاری بدنه چوبی مبل، رنگ آمیزی درب و پنجره، رنگ کاری مدار و قطعات الکترونیکی و غیره از مهمترین کاربردهای این نوع رنگ به شمار میرود. به طور سادهتر میتوان گفت موارد استفاده از رنگهای الکترواستاتیک به صنایع خودروسازی، چوب، الکترونیک، لوازم خانگی، نور و روشنایی و غیره محدود میشود.مفهوم رنگ الکترو استاتیک کوره ای

به طور کلی نحوه اجرای رنگهای الکترواستاتیک به این صورت است که ابتدا رنگ روی قطعه اعمال میشود. در نهایت بعد از پخش یکنواخت رنگ روی قطعه باید آن را در کورههای داغ تثبیت نمود. البته بسته به نحوه اجرای رنگ ممکن است فرایند داغ کردن قطعه قبل از پاشیدن رنگ هم انجام شود.به همین دلیل بسیاری از مواقع به این نوع رنگ، رنگ الکترواستاتیک کوره ای هم گفته میشود. در واقع اصطلاح کورهای به همان فرایند داغ کردن قطعه با هدف تثبیت رنگ روی قطعه بازمیگردد.روش های رنگ آمیزی با الکترواستاتیک رنگ

به طور کلی پاشش رنگ الکترواستاتیک روی تجهیزات به ۴ شیوه مختلف انجام میشود. در ادامه با ۴ روش مختلف اجرای رنگ پودری به شیوه الکترواستاتیک آشنا میشویم:- پیش گرما: در این روش قبل از رنگ کاری قطعه ابتدا به اندازه کافی حرارت دریافت میکند، سپس رنگ روی آن اسپری میشود. چسبندگی بالا، مقاومت در برابر خراش و کاهش احتمال کنده شدن از مهمترین خصوصیات این روش است.

- پس گرما: بر خلاف روش قبل، در این روش ابتدا رنگ به قطعه اعمال شده، سپس حرارت به آن منتقل میگردد. سادهترین، ارزانترین و رایجترین نوع رنگ آمیزی با رنگ الکترواستاتیک روش پس گرما است. این تکنیک به دو صورت دستی و اتومات صورت میپذیرد.

- مشعل پاش: در این روش همزمان با پاشش رنگ روی قطعه، شعله روی آن پخش میشود. معمولا روش مشعل پاش با تفنگ پاشش مورد استفاده قرار میگیرد. مزیت این روش عدم نیاز به کوره و برق است، اما در نهایت مقاومت رنگ نسبت به سایر روشها پایینتر خواهد بود. با توجه به این مسائل و سرعت پایین اجرای رنگ به شیوه مشعل پاش باید از آن در مناطق دور افتاده استفاده نمود.

- مادون قرمز: در این روش نیز پروسه رنگ آمیزی به واسطه ماشین یا ربات انجام میشود. در نهایت قطعه رنگ آمیزی شده زیر لامپ مادن قرمز قرار میگیرد تا رنگ به خوبی سفت شود. این روش سرعت پایینی دارد و هزینه بالایی در تیراژ بالا به اجرا کننده وارد میکند. منتهی اگر امکان وارد شدن قطعه به کوره به دلایلی نظیر ابعاد بزرگ یا قابلیت اشتعال نباشد، میتوان از آن استفاده کرد.

دستگاه رنگ الکترو استاتیک

ماشین یا دستگاه رنگ الکترواستاتیک وسیلهای است که از آن برای پاشش رنگ روی قطعه مدنظر استفاده میشود. این دستگاه از اصول بارهای الکتریکی (جاذبه بارهای مخالف) برای چسباندن رنگ به سطوح مختلف از جمله سطوح فلزی استفاده میکند.دستگاه رنگهای الکترواستاتیک انواع مختلفی دارند، اما بیشتر آنها از ساختار یکسانی بهره میبرند. تفنگ پاشش، منبع تغذیه، مخزن پودر، کمپرسور هوا، کابین پاشش، سیستم بازیافت پودر و کوره پخت از جمله قسمتهای مختلف این دستگاهها محسوب میشود.نحوه کار با این دستگاه بسیار ساده است. کافی است قطعه را روی زمین با بار منفی قرار دهید. پس از شارژ مخزن، رنگ را با بار مثبت روی قطعه بپاشید. در نهایت با انتقال قطعه رنگ شده به کوره، رنگ تثبیت میشود.مراحل اجرای پوشش رنگ الکترواستاتیک

با توجه به آنکه اجرای رنگ الکترو استاتیک به شیوه پس گرما در ایران متداولتر است، در این قسمت به مراحل اجرای این روش میپردازیم. ابتدا لازم است تا قطعه مدنظر جهت رنگ کاری با استفاده از کابل ارت به زمین متصل گردد. سپس پودر رنگ داخل مخزن تفنگ قرار گرفته و بعد از باردار شدن به صورت الکترواستاتیکی، روی سطح اسپری میشود.در انتها، جهت سفت شدن رنگ باید آن را در کوره قرار داد. با این حال پروسه اجرای پوشش رنگ به همین سادگی هم نیست. در لیست زیر مراحل این نوع رنگ کاری را به صورت دقیقتر بررسی کردهایم:- چربی گیری قلیایی از قطعه: در این مرحله قطعه را داخل یک وان قرار داده و به واسطه حرارت دادن اسید قلیایی تا دمای ۶۰ درجه هرگونه چربی و آلودگی از آن زدوده میشود.

- شستشوی قطعه: در گام بعدی با پاشیدن آب ولرم روی قطعه هرگونه چربی اضافی از روی آن پاکسازی میشود.

- ایجاد لایه فسفاته: در گام بعدی مواد فسفاته با هدف بهبود رنگ آمیزی روی قطعه به شیوه اسپری یا غوطه ورسازی به سطح اعمال میشود.

- رنگ آمیزی با رنگ: در گام بعدی نوبت به اعمال رنگ با استفاده از دستگاه مخصوص روی سطح میرسد.

- قرار گیری در کوره: در نهایت همانطور که گفته شد، با هدف تثبیت رنگ الکترواستاتیک آن را در کورههای دما بالا قرار میدهند.

دمای پخت رنگ الکترواستاتیک

بعد پاشیدن رنگ روی قطعه باید آن را به مدت ۱۵ الی ۲۰ دقیقه به صورت مکانیکی یا دستی داخل کوره قرار داد. این کار به علت تثبیت رنگ روی قطعه انجام میشود. دمای مناسب برای ثابت شدن رنگ پودری الکترواستاتیک روی قطعه حدود ۱۸۰ الی ۲۲۰ درجه سانتی گراد (۳۵۰ الی ۴۳۰ درجه فارنهایت) است. منتهی انتخاب دمای دقیق برای کوره به عوامل مختلفی بستگی دارد. نوع رنگ، ضخامت رنگ و جنس قطعه از مهمترین عواملی هستند که دمای دقیقه کوره برای سخت شدن رنگ را مشخص میکنند.مزایای رنگ های پودری الکترواستاتیک

امتیازات رنگ الکترواستاتیک به حدی زیاد است که بعد از گذشت سالها همچنان بسیاری از افراد به استفاده از آن قانع هستند. به طور کلی رنگهای الکترواستاتیک مقاومت بالایی دارند، چسبندگی فوق العادهای از خود نشان میدهند و محیط زیست را آلوده نمیکنند. با این حال مزایای این نوع رنگ تنها به این موارد محدود نیست. از مهمترین مزایای انواع رنگ الکترو استاتیک میتوان به موارد زیر اشاره کرد:- چسبندگی، دوام و مقاومت فوق العاده بالا

- عدم نیاز به حلال برای رنگ آمیزی

- کاهش آلودگیهای محیط زیست

- ایجاد پوشش کاملاً یکنواخت و صاف

- امکان جمع آوری و بازیافت رنگ هدررفته

- امکان کنترل روی ضخامت رنگ

- سهولت در رنگ آمیزی قطعات

- سرعت بالا در پاشش و اجرای رنگ

- ظاهر براق، درخشان و جذاب

- عدم تهدید سلامت انسان

- کاهش هزینهها به حد چشمگیر

معایب رنگ های پودری الکترواستاتیک

قبل از اجرای رنگ الکترواستاتیک روی قطعات میبایست با معایب این نوع رنگها هم آشنایی پیدا کنید. در واقع با وجود مزایای زیادی که این قبیل رنگها دارند، ایراداتی هم بر آنها وارد است. مهم است که به سادگی از کنار معایب رنگ های الکترواستاتیک عبور نکنیم. از مهمترین اشکالات رنگهای الکترو استاتیک میتوان به موارد زیر اشاره کرد:- هزینه تجهیزات اولیه بسیار بالا

- عدم امکان پاشش رنگ در محل به علت نیاز به کوره جهت پخت رنگ

- محدودیت در پوشش یکنواخت در درون حفره های قطعات پیچیده

- امکان بروز برخی خطرات خاص ناشی از پودر رنگ

- مشکل در پخت قطعه در کوره در قطعاتی با ابعاد هندسی خیلی بزرگ یا خاص

قیمت رنگ کاری الکترواستاتیک

هزینه رنگ آمیری قطعات با رنگ الکترواستاتیک متغیر است. تعرفه رنگ کاری با رنگهای الکترواستاتیک به عوامل مختلف بستگی دارد. نوع قطعه، نوع رنگ، ضخامت لایه رنگ، تجهیزات به کار رفته در رنگ آمیزی، تیراژ رنگ و سایر خدمات در این قیمت گذاری موثر هستند.برای مثال رنگ کاری با رنگ پودری الکترواستاتیک نسبت به رنگ کاری با رنگ کوره ای مایع ارزانتر میباشد، چرا که رنگ های پودری با تجهیزات کمتر ، مراحل کمتر و کوتاه تر و از همه مهمتر هدر رفت حداقلی مواجه هستند . همچنین هرچه نوع قطعه پیچیده تر باشد یا ضخامت رنگ بیشتر باشد، قیمت رنگ کاری افزایش پیدا میکند. با توجه به این موارد میتوان قیمت یک پروژه رنگ آمیزی با الکترواستاتیک رنگ را برآورد نمود.جهت اطلاع دقیقتر از قیمت رنگ آمیزی با رنگ الکترو استاتیک با مشاورین مجموعه رنگین پوشش شیراز تماس بگیرید تا شما را راهنمایی کنند.خدمات رنگ الکترواستاتیک رنگین پوشش شیراز

ما به عنوان یکی از برترین مجموعههای تولیدی و خدماتی کشور ، رنگ آمیزی با رنگهای الکترواستاتیک، خدمات رنگ پودری الکترواستاتیک را با بهترین کیفیت انجام میدهیم. تیم حرفهای ما با داشتن مجهزترین کارگاه رنگ الکترواستاتیک مرکز و جنوب کشور آماده خدمت رسانی به شما عزیزان است.ما با انجام پروژههای بزرگ و همکاری با شرکت های صنعتی نامدار توانسته ایم رضایت حداکثری از مشتریان خود کسب کنیم. شما میتوانید با توجه به رزومه کاری و سوابق ما با خیالی آسوده پروژه خود را به ما بسپارید. جهت دریافت خدمات رنگ الکترواستاتیک کافی است از طریق شمارههای موجود در سایت با کارشناسان ما تماس بگیرید تا به بهترین نحو شما را راهنمایی کنند.قطعه سازی

شرکت ساخت قطعات

قطعه سازی به فرآیند ایده تا تولید نهایی یک قطعه گویند که در این مطلب با نحوه ساخت قطعات در بزرگترین گروه صنعتی تولید قطعات جنوب و مرکز کشور آشنا خواهیم شد. شرکت رنگین پوشش شیراز یکی از همه فن حریف ترین قطعه سازان حال حاضر ایران در تمامی زمینه های خدمات ساخت قطعات صنعتی، آبکاری، رنگ کوره ای و پرداختکاری آماده ارائه خدمات به تمامی شما هموطنان گرامی میباشد.

۲۰ پارامتر مهم و تاثیر گذار در کیفیت قطعه سازی

| ردیف | پارامتر | توضیحات |

| ۱ | مواد اولیه | انتخاب صحیح مواد اولیه (فلزات، پلاستیکها، کامپوزیتها و غیره) برای تولید قطعه بر اساس نیازهای فنی. |

| ۲ | دقت ابعادی | ابعاد و اندازههای دقیق قطعه باید مطابق با نقشههای مهندسی باشد. |

| ۳ | تسلط بر فرآیند تولید | شناخت کامل از فرآیند تولید قطعه (ریختهگری، ماشینکاری، فورجینگ، تزریق پلاستیک و غیره). |

| ۴ | سختی و استحکام | قطعه باید از استحکام و سختی کافی برای استفاده در شرایط عملیاتی برخوردار باشد. |

| ۵ | سطح قطعه | کیفیت سطح قطعه میتواند تأثیر زیادی بر عملکرد و زیبایی آن داشته باشد. |

| ۶ | ترکیب شیمیایی | ترکیب شیمیایی مواد میتواند تأثیر زیادی بر خصوصیات مکانیکی و مقاومت به خوردگی داشته باشد. |

| ۷ | مدیریت زمان تولید | کاهش زمان تولید و بهینهسازی فرآیندهای تولید برای افزایش بهرهوری و کاهش هزینهها. |

| ۸ | کنترل کیفیت | انجام تستها و بازرسیهای دورهای برای اطمینان از کیفیت قطعه. |

| ۹ | تستهای غیر مخرب | برای اطمینان از عدم وجود نقص یا ترکهای داخلی در قطعه. |

| ۱۰ | هزینه تولید | ارزیابی هزینههای مواد، نیروی کار و تجهیزات برای بهینهسازی تولید. |

| ۱۱ | استحکام در برابر خوردگی | مقاوم بودن قطعه در برابر شرایط محیطی مختلف (رطوبت، دما، مواد شیمیایی و غیره). |

| ۱۲ | آلودگی صوتی و لرزش | طراحی قطعات به گونهای که کمترین میزان نویز و لرزش را ایجاد کنند. |

| ۱۳ | پایداری حرارتی | توانایی قطعه در مقاومت در برابر تغییرات دما و حفظ خصوصیات مکانیکی در دماهای بالا یا پایین. |

| ۱۴ | طراحی برای مونتاژ | طراحی قطعه باید به گونهای باشد که فرایند مونتاژ آسان و سریع باشد. |

| ۱۵ | مقاومت به سایش | توانایی قطعه در مقاومت در برابر سایش و فرسودگی در طول زمان. |

| ۱۶ | اتصالدهی | قابلیت اتصال قطعه به سایر قطعات یا اجزای ماشین (پیچ و مهره، جوش و غیره). |

| ۱۷ | قابلیت بازیافت | سازگاری قطعه با فرآیندهای بازیافت برای حفظ محیط زیست. |

| ۱۸ | ایمنی | طراحی قطعه به گونهای که ایمنی عملیاتی را تضمین کند. |

| ۱۹ | تأثیرات زیست محیطی | بررسی تأثیرات تولید و استفاده از قطعه بر محیط زیست. |

| ۲۰ | قابلیت تحمل بار | توانایی قطعه برای تحمل بارهای مختلف (تنشها و فشارها) در طول مدت استفاده. |

مراحل ساخت قطعه

۱. طراحی قطعه

اولین مرحله در تولید هر قطعه، طراحی آن است. در این مرحله، مهندسین و طراحان با استفاده از نرمافزارهای طراحی سهبعدی (مثل CAD) نقشهای دقیق از قطعه تهیه میکنند. طراحی باید بهگونهای باشد که نهتنها خواص مکانیکی و عملکردی قطعه را برآورده کند، بلکه فرآیند تولید آن نیز بهینه باشد.

۲. انتخاب مواد اولیه

پس از طراحی قطعه، انتخاب مواد اولیه مناسب بر اساس ویژگیهای عملکردی مورد نظر، شرایط محیطی و هزینهها صورت میگیرد. این مرحله شامل انتخاب نوع فلز، پلاستیک، سرامیک یا کامپوزیت است. مواد اولیه باید خواصی نظیر استحکام، سختی، مقاومت به خوردگی و دما را مطابق با نیازهای طراحی داشته باشند.

۳. ریختهگری (Casting)

در بسیاری از قطعات، یکی از اولین مراحل تولید، ریخته گری است. در این مرحله، مواد اولیه (معمولاً فلزات) ذوب شده و به داخل قالب ریخته میشود تا به شکل مورد نظر درآید. این فرآیند برای تولید قطعات پیچیده با شکلهای مختلف بسیار مناسب است.

۴. ماشین کاری (Machining)

پس از ریختهگری یا تولید قطعه به روشهای دیگر، ممکن است قطعه به ماشینآلات خاصی مانند فرز، تراش یا مته نیاز داشته باشد. در این مرحله، عملیاتهای برش، سوراخکاری، تراشکاری و سنبادهزنی انجام میشود تا قطعه به ابعاد دقیق و سطح مورد نظر برسد.

۵. فورجینگ (Forging)

در صورتی که نیاز به افزایش استحکام قطعه باشد، عملیات فورجینگ به کار میرود. در این مرحله، قطعه تحت فشار بالا و دمای زیاد قرار میگیرد تا خواص مکانیکی آن بهبود یابد. این فرآیند معمولاً برای قطعاتی که نیاز به استحکام بالا دارند مانند قطعات خودرو و هواپیما استفاده میشود.

۶. آزمونهای غیر مخرب (NDT)

پس از تکمیل فرآیندهای ساخت اولیه، قطعه باید از نظر کیفیت و سلامت مورد بررسی قرار گیرد. آزمونهای غیر مخرب شامل روشهایی مانند رادیوگرافی، آلتراسونیک، و تستهای مغناطیسی هستند که برای شناسایی ترکها و نقصهای داخلی قطعه به کار میروند.

۷. پرداختکاری (Finishing)

پرداختکاری یکی از مراحل حساس در تولید قطعات است که به بهبود ظاهر، دقت ابعادی و سطح قطعه کمک میکند. این عملیات میتواند شامل سابزنی، سنگزنی، پولیش، و همچنین حذف نواقص سطحی باشد. پرداختکاری باعث میشود که قطعه نرمتر و شفافتر شده و برخی خواص فنی مانند مقاومت در برابر سایش بهبود یابد. اما این عملیات تنها در صورتی انجام میشود که نیاز به سطحی خاص یا دقت بالا باشد و در غیر این صورت، میتوان از آن صرفنظر کرد.

۸. آبکاری (Plating)

آبکاری یک فرایند اختیاری است که برای بهبود ویژگیهای سطحی قطعه استفاده میشود. در این فرآیند، لایهای از فلزات خاص (مانند کروم، نیکل یا طلا) بر روی سطح قطعه قرار میگیرد. این لایه میتواند باعث افزایش مقاومت به خوردگی، بهبود ظاهر و حتی افزایش استحکام سطحی قطعه شود. آبکاری برای قطعاتی که نیاز به مقاومت در برابر شرایط محیطی خاص دارند، مانند قطعات خودرویی و الکترونیکی، ضروری است.

۹. رنگ الکترواستاتیک (electrostatic painting)

رنگآمیزی بهطور معمول برای زیباسازی و محافظت از قطعات در برابر عوامل محیطی استفاده میشود. این عملیات اختیاری است و بسته به نیاز مشتری یا کاربرد قطعه انجام میشود. رنگآمیزی میتواند شامل استفاده از رنگهای ضد زنگ، رنگهای تزئینی و یا رنگهای شیمیایی خاص باشد که باعث افزایش طول عمر قطعه و مقاومت آن در برابر شرایط مختلف میشود.

۱۰. مونتاژ (Assembly)

در این مرحله، قطعات مختلف که ممکن است به صورت جداگانه تولید شده باشند، به هم متصل میشوند. این کار میتواند شامل جوشکاری، پیچکاری، یا استفاده از چسبهای صنعتی باشد. هدف از این مرحله ایجاد یک سیستم یکپارچه است که تمامی اجزای آن به درستی با هم کار کنند.

۱۱. کنترل کیفیت نهایی

پس از تکمیل مونتاژ، قطعه باید تحت آزمایشها و بازرسیهای نهایی قرار گیرد. در این مرحله، بررسیهایی نظیر اندازهگیری ابعاد، تستهای مکانیکی و حتی آزمایشهای عملکردی برای اطمینان از عملکرد صحیح قطعه انجام میشود.

سفارش قطعه سازی

سفارش ساخت قطعه معمولاً شامل چند مرحله است که به مشتریان کمک میکند تا قطعات مورد نیاز خود را به درستی و با کیفیت بالا دریافت کنند. در ادامه مراحل اصلی سفارش قطعهسازی را توضیح میدهیم:

۱. برشکاری (Cutting)

برشکاری یکی از ابتداییترین و رایجترین روشها در تولید قطعات است که برای جدا کردن بخشهای مختلف مواد اولیه به اندازههای دلخواه استفاده میشود. این فرآیند میتواند به شیوههای مختلفی صورت گیرد:

برش دستی: استفاده از ابزارهای دستی مانند ارهها برای بریدن قطعات.

برش با ارههای مکانیکی: ارههای مدرن که با دقت بالا قطعات را به اندازههای مشخص برش میدهند.

برش با ابزارهای برنده: مثل ارههای دیسکی، که برای برش فلزات یا مواد سختتر به کار میروند.

برشکاری برای آمادهسازی قطعات اولیه یا جدا کردن مواد از ورقهای بزرگ و بلوکها استفاده میشود.

۲. خمکاری (Bending)

خمکاری یک عملیات شکلدهی است که در آن مواد (معمولاً فلزات) تحت فشار قرار میگیرند تا به یک زاویه خاص یا شکل منحنی تبدیل شوند. این فرآیند بیشتر برای تولید قطعاتی با اشکال خاص مانند قابها، لولهها و بدنههای پیچیده استفاده میشود. در خمکاری:

از دستگاههای پرس خم یا دستگاههای CNC برای اعمال نیرو به مواد استفاده میشود.

معمولا در این فرآیند، ماده از ویژگیهای کشش و انعطافپذیری برخوردار است تا دچار شکست یا ترک خوردگی نشود.

خمکاری در صنایع مختلف از جمله خودروسازی، تولید تجهیزات ساختمانی و لوازم خانگی کاربرد دارد.

۳. پرسکاری (Pressing)

پرسکاری یک فرآیند تولید است که در آن از نیروی فشار برای شکلدهی قطعات فلزی یا مواد دیگر استفاده میشود. این عملیات معمولاً برای تولید قطعات ورقی که نیاز به تغییر شکل دارند به کار میرود. پرسکاری به دو صورت اصلی انجام میشود:

پرس کششی (Deep Drawing): در این فرآیند، ورق فلزی به شکل عمیقتری در میآید، برای تولید قطعاتی مانند بدنه خودرو و مخازن.

پرس ساده (Punching): در این نوع، از ابزارهای مخصوص برای سوراخکاری یا برش قطعات استفاده میشود.

پرسکاری برای تولید قطعات پیچیده با حجم بالا و دقت ابعادی مناسب است.

۴. ماشینکاری (Machining)

ماشینکاری یکی از مهمترین و دقیقترین روشهای تولید قطعات است که در آن از ابزارهای برش (مانند فرز، تراش، یا دریل) برای حذف ماده از قطعه استفاده میشود تا ابعاد دقیق و سطح صافتری به دست آید. این فرآیند به انواع مختلفی تقسیم میشود:

تراشکاری: در این فرآیند، قطعه کار به دور خود میچرخد و ابزار برش ثابت است. معمولاً برای تولید قطعات گرد و مخروطی به کار میرود.

فرزکاری: در این فرآیند، ابزار برش در حال چرخش است و قطعه کار ثابت میماند. این روش برای تولید قطعات تخت یا با سطوح پیچیده استفاده میشود.

حفاری: برای ایجاد سوراخهای دقیق در قطعه از این فرآیند استفاده میشود.

ماشینکاری به طور گستردهای در تولید قطعات صنعتی با دقت بالا مورد استفاده قرار میگیرد، از جمله قطعات موتور، ابزارهای دقیق و تجهیزات پزشکی.

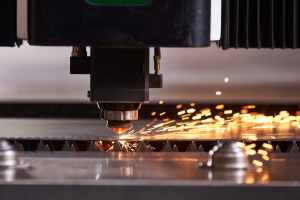

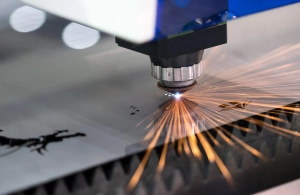

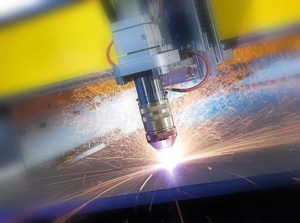

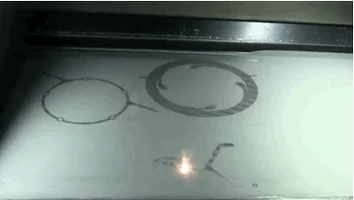

۵. برش لیزری (Laser Cutting)

برش لیزری یکی از پیشرفتهترین و دقیقترین روشهای برش است که از لیزر برای برش مواد مختلف از جمله فلزات، پلاستیکها، چوب و سرامیکها استفاده میکند. در این فرآیند:

لیزر با شدت بالا به سطح ماده تابیده میشود و آن را ذوب کرده یا بخار میکند.

این روش قابلیت برش دقیق و پیچیده را فراهم میکند و میتواند به سرعت تولید قطعات با شکلهای پیچیده را انجام دهد.

برش لیزری برای تولید قطعات دقیق، پیچیده و با حجم تولید کم یا زیاد کاربرد دارد. بهویژه در صنایعی مانند خودروسازی، صنایع دفاعی و تولید قالبهای صنعتی از این روش استفاده میشود.

۶. سوراخ کاری (Drilling)

سوراخکاری یکی از فرآیندهای پرکاربرد در تولید قطعات است که برای ایجاد سوراخهای دقیق در مواد مختلف به کار میرود. این فرآیند معمولاً توسط دستگاههای دریلکاری یا CNC انجام میشود. سوراخکاری معمولاً در ترکیب با سایر عملیاتهای تولید مانند تراشکاری یا فرزکاری انجام میشود.

این فرآیند در تولید قطعاتی که نیاز به اتصال با پیچ، مهره یا سایر اجزا دارند (مثل قطعات ماشینآلات صنعتی، خودروها و تجهیزات الکترونیکی) ضروری است.

۷. ریختهگری (Casting)

ریختهگری فرآیندی است که در آن مواد مذاب (مانند فلزات) به داخل قالب ریخته میشود تا به شکل دلخواه درآید. این روش برای تولید قطعات پیچیده با حجم بالا و اشکال غیر معمول استفاده میشود. انواع مختلف ریختهگری شامل:

ریختهگری ماسهای: برای تولید قطعات بزرگ و ضخیم.

ریختهگری دقیق: برای تولید قطعات با دقت ابعادی بالا و جزئیات دقیق.

ریختهگری تحت فشار: برای تولید قطعات با استحکام بالا و شکلهای پیچیده.

ریختهگری در صنایعی مانند خودروسازی، هوافضا و تولید تجهیزات سنگین کاربرد دارد.

۸. جوشکاری (Welding)

جوشکاری فرآیند اتصال دو قطعه به یکدیگر با استفاده از گرما یا فشار است. در این عملیات، معمولاً فلزات به هم متصل میشوند تا قطعه نهایی شکل بگیرد. انواع مختلف جوشکاری شامل جوشکاری الکترود، جوشکاری TIG، MIG و جوشکاری زیرپودری است.

جوشکاری برای تولید قطعات پیچیده یا اتصال قطعات بزرگ به یکدیگر در صنایع سنگین مانند ساخت کشتیها، پلها و تجهیزات صنعتی استفاده میشود.

کنترل کیفیت

پس از ساخت، قطعات باید تحت آزمایش و کنترل کیفیت قرار بگیرند تا اطمینان حاصل شود که با استانداردها و مشخصات طراحی مطابقت دارند.

کاربرد قطعهسازی

ساخت قطعات برای صنایع مختلفی مانند خودروسازی، هوافضا، الکترونیک، و تولید ماشینآلات کاربرد دارد. هر کدام از این صنایع نیاز به قطعات خاص و با کیفیت دارند.

چالشهای شرکت قطعه ساز

شرکت قطعه ساز با چالشهایی مانند کاهش هزینهها، افزایش کیفیت و بهینهسازی فرآیندها مواجه است. از طرفی در فرآیند تولید قطعات، نوآوری و استفاده از تکنولوژیهای جدید نیز اهمیت دارد. این مسئله ای است که شرکت قطعهسازی رنگین پوشش شیراز به آن توجه دارد. از این رو تمام قطعات این مجموعه به کمک فناوری روز تولید شده، ضمن اینکه روشهای مقاومسازی قطعه مانند آبکاری و… نیز در مورد آنها رعایت شده است.

ساخت قطعه

شرکت رنگین پوشش شیراز در زمینه ساخت قطعه، آبکاری و پرداخت فلزات، رنگ الکترواستاتیک ، ساخت پاراموتور و… فعالیت دارد. این شرکت بر حسب نیاز مشتریان و درخواست آنها اقدام به ساخت قطعات مختلف میکند. این قطعات با رعایت استانداردهای تولید و نیاز مشتریان تولید شده و با بالاترین کیفیت عرضه میشوند. در این مجموعه امکان ارائه مشاوره به مشتریان نیز وجود دارد. به عنوان مثال شرکت رنگین پوشش شیراز در زمینه انتخاب نوع مواد، نحوه آبکاری و پرداخت ، روشهای ماشینکاری و… به مشتریان مشاوره میدهد. جهت ارائه خدمات و مشاوره هر چه بهتر با متخصصین واحد تولید ما تماس حاصل فرمایید.

پاراموتور

ساخت و فروش پاراموتور

پاراموتور نوعی وسیله پروازی سبک است که از ترکیب یک موتور کوچک و یک چتر نجات مخصوص (پاراگلایدر) ساخته شده و به خلبان اجازه میدهد بدون نیاز به سرازیری یا باد قوی، از زمین برخیزد. در این وسیله، موتور معمولاً پشت خلبان قرار میگیرد و با استفاده از پروانه، نیروی رانش لازم برای پرواز را فراهم میکند. تفاوت اصلی پاراموتور و پاراگلایدر در وجود موتور است؛ پاراگلایدر وسیلهای بدون موتور است که پرواز آن کاملاً وابسته به شرایط جوی و باد و معمولاً از ارتفاعات آغاز میشود، در حالی که پاراموتور با کمک موتور خود حتی در زمینهای مسطح نیز میتواند به پرواز درآید و کنترل بیشتری بر زمان و مسیر پرواز دارد.

شرکت رنگین پوشش شیراز یکی از پیشگامان صنعت تولید و فروش تجهیزات پروازی در ایران است. این شرکت با استفاده از تکنولوژیهای روز دنیا و مواد اولیه با کیفیت، پاراموتورها و تجهیزات مرتبط با آن را مطابق با استانداردهای جهانی تولید میکند. در این مقاله، به بررسی مراحل تولید پاراموتور و خدمات ارائهشده توسط رنگین پوشش شیراز خواهیم پرداخت.

✅ شما میتوانید جهت اطلاع دقیق از قیمت پاراموتور و یا سفارش تجهیزات پروازی با کارشناسان فنی ما تماس حاصل نمایید و از مشاوره رایگان بهره مند شوید.۱. مراحل تولید پاراموتور (پاراگلایدر موتور دار) در رنگین پوشش شیراز

تولید پاراموتور فرایندی پیچیده و دقیق است که به دقت و مهارت بالایی نیاز دارد. این فرآیند از طراحی اولیه تا ارسال نهایی محصول به مشتری ادامه دارد. در رنگین پوشش شیراز، تمامی مراحل با استفاده از بهترین تجهیزات و تحت نظارت متخصصان حرفهای انجام میشود. در اینجا به بررسی مراحل اصلی تولید پاراموتور میپردازیم.۱.۱ طراحی و مهندسی پاراموتور

قبل از تولید هر پاراموتور، نیاز به طراحی دقیق و مهندسی حرفهای وجود دارد. در این مرحله، نیازهای خلبانان و علاقهمندان به پرواز بررسی میشود و طراحی آیرودینامیکی مناسب برای بهترین عملکرد در شرایط مختلف جوی انجام میشود. در رنگین پوشش شیراز، طراحی با استفاده از نرمافزارهای پیشرفته مانند SolidWorks و AutoCAD انجام میشود.نکات کلیدی در این مرحله عبارتند از:- تحلیل نیاز بازار: بررسی دقیق نیازهای مشتریان و خلبانان حرفهای

- انتخاب مواد اولیه باکیفیت: استفاده از مواد سبک و مقاوم مانند آلومینیوم آلیاژی و فیبرکربن برای کاهش وزن و افزایش استحکام

- مدلسازی سهبعدی: شبیهسازی دقیق قطعات برای ارزیابی عملکرد و تطابق با استانداردها

۱.۲ انتخاب و تهیه مواد اولیه

مواد اولیه در تولید پاراموتور تأثیر بسزایی در عملکرد نهایی آن دارند. این مواد باید نه تنها کیفیت بالایی داشته باشند، بلکه باید از نظر وزن و استحکام نیز بهینه شوند. برخی از مواد اولیهای که در رنگین پوشش شیراز برای ساخت پاراموتور استفاده میشود عبارتند از:- آلومینیوم آلیاژی: به دلیل وزن سبک و مقاومت بالا، در ساخت قاب و قطعات فلزی به کار میرود.

- فیبرکربن: در ساخت پروانهها و قطعات سبکوزن استفاده میشود.

- چرم و نایلون تقویتشده: در ساخت هارنس و صندلی پروازی استفاده میشود.

- تیتانیوم: برای ساخت قاب موتور در مدلهای پیشرفته مورد استفاده قرار میگیرد.

۱.۳ ساخت و مونتاژ قطعات اصلی

در این مرحله، قطعات مختلف پاراموتور از جمله قاب، موتور، هارنس، و پروانه ساخته و مونتاژ میشوند. هر یک از این قطعات باید با دقت فراوان ساخته شوند تا عملکرد پاراموتور در بهترین شرایط ممکن باشد.جزئیات ساخت هر قسمت:- قاب: قابهای پاراموتور معمولاً از آلومینیوم آلیاژی یا تیتانیوم ساخته میشوند که سبک و مقاوم باشند.

- موتور و پیشرانه: موتورهای دو زمانه با نسبت قدرت به وزن بالا برای تأمین توان مناسب انتخاب میشوند.

- هارنس: هارنس باید ارگونومیک و ایمن باشد تا خلبان در طول پرواز راحت و بدون خطر باشد.

- پروانه: پروانهها معمولاً از فیبرکربن ساخته میشوند تا علاوه بر کاهش وزن، به حداکثر بازدهی برسند.

۱.۴ جوشکاری و اتصالات فلزی

پس از ساخت قطعات، جوشکاری و مونتاژ قطعات فلزی انجام میشود. این مرحله با استفاده از تکنولوژیهای پیشرفته مانند جوشکاری TIG و CNC برای برش دقیق و اتصالات فلزی صورت میگیرد. دقت در این مرحله از اهمیت ویژهای برخوردار است تا استحکام کلی سازه افزایش یابد و لرزشها به حداقل برسد.۱.۵ نصب سیستم الکتریکی و کنترلی

پاراموتورهای پیشرفته معمولاً سیستمهای کنترلی و الکتریکی دارند که شامل دستگاههای ناوبری، سیستم GPS و ردیاب پروازی هستند. این سیستمها به کمک فناوریهای پیشرفته برای کاهش خطرات پروازی و افزایش دقت پرواز طراحی شدهاند.۱.۶ تست و بررسی ایمنی

پس از مونتاژ، محصولات به دقت آزمایش میشوند تا از صحت عملکرد آنها اطمینان حاصل شود. برخی از تستها شامل آزمایشات استاتیک، دینامیکی، و بررسی عملکرد موتور و سیستمهای الکتریکی است. تستهای ایمنی دقیق و بررسیهای کامل میتواند از بروز مشکلات و خطرات احتمالی در حین پرواز جلوگیری کند.

۲. آشنایی با پاراموتور و مزایای استفاده از آن

پاراموتور یک وسیله پروازی سبک است که برای افراد علاقهمند به پروازهای آزاد و تفریحی طراحی شده است. این سیستم پروازی شامل یک موتور سبک است که به یک بال متصل میشود. با استفاده از این تجهیز، افراد میتوانند در آسمان پرواز کنند و از مناظر طبیعی لذت ببرند.۲.۱ مزایای استفاده از پاراموتور

- هزینه کمتر نسبت به هواپیماها و هلیکوپترها: هزینههای پایینتر نسبت به سایر وسایل پروازی، پاراموتور را به گزینهای مقرون به صرفه تبدیل کرده است.

- امکان پرواز در ارتفاعات پایین و مناظر طبیعی: امکان پرواز در ارتفاعات پایین و مشاهده مناظر طبیعی از دیدی منحصر به فرد.

- تجربه هیجانانگیز و آزادی بیشتر در پرواز: پاراموتور یک تجربه هیجانانگیز و آزادی بیشتر به خلبانان میدهد.

- امکان استفاده در شرایط مختلف جوی و جغرافیایی: پاراموتورها قادرند در شرایط جوی متفاوت و مناطق مختلف جغرافیایی پرواز کنند.

۲.۲ کاربردهای پاراموتور

- پروازهای تفریحی و سرگرمکننده: تجربه پرواز در آسمان بهعنوان یک سرگرمی هیجانانگیز.

- آموزش پرواز: بسیاری از مدارس و مربیان از پاراموتور برای آموزش خلبانان جدید استفاده میکنند.

- استفاده در عکاسی هوایی و فیلمبرداری: پاراموتور برای فیلمبرداری و عکاسی از مناظر طبیعی از ارتفاعات مختلف بسیار مناسب است.

- جستجو و نجات در مناطق سختعبور: در مواقع اضطراری، پاراموتورها میتوانند بهعنوان ابزارهای جستجو و نجات در مناطق صعبالعبور مورد استفاده قرار گیرند.

۳. راهنمای خرید پاراموتور و تجهیزات پروازی

اگر قصد خرید پاراموتور دارید، باید به چندین نکته مهم توجه کنید. اولین نکته انتخاب برند معتبر است که کیفیت و ایمنی تجهیزات را تضمین میکند. همچنین باید توجه داشته باشید که تجهیزات مورد نظر مناسب سطح مهارت شما باشند.۳.۱ نکات مهم در انتخاب پاراموتور

- سطح مهارت: برای مبتدیان بهتر است از مدلهای سادهتر و سبکتر استفاده کنند.

- وزن و ابعاد: وزن کم، حملونقل را آسانتر میکند و برای خلبانان حرفهای اهمیت دارد.

- کیفیت مواد: پاراموتورهای ساخته شده از مواد مقاوم و سبک عمر طولانیتری دارند.

- سیستم کنترل و ایمنی: سیستمهای ناوبری و ایمنی پیشرفته میتوانند خطرات پرواز را کاهش دهند.

۳.۲ مشاوره خرید در رنگین پوشش شیراز

در رنگین پوشش شیراز، مشاوران متخصص ما به شما کمک میکنند تا بهترین گزینه را با توجه به نیازها و سطح تجربهتان انتخاب کنید.

۴. هزینههای خرید و نگهداری پاراموتور

خرید پاراموتور به دلیل نیاز به تجهیزات خاص و فناوریهای پیشرفته ممکن است هزینهبر باشد. در جدول زیر، قیمت تقریبی برخی از تجهیزات پروازی ارائه شده است:| نوع تجهیزات | محدوده قیمت (یورو) |

|---|---|

| بال پروازی | ۵۰۰ تا ۴۰۰۰ یورو |

| موتور و قطعات آن | ۱۰۰۰ تا ۵۰۰۰ یورو |

| هارنس و کمکی | ۲۰۰ تا ۲۰۰۰ یورو |

| کلاه و تجهیزات ایمنی | ۱۰۰ تا ۷۰۰ یورو |

۵. پاراموتورهای مخصوص آقایان و بانوان

در شرکت رنگین پوشش شیراز، توجه ویژهای به طراحی و ساخت پاراموتورهایی با ویژگیهای خاص برای هر دو گروه مردان و زنان میشود. این شرکت با شناخت نیازهای فیزیکی و روانی خلبانان، محصولات خود را به گونهای طراحی میکند که برای هر دو گروه مناسب باشد.۵.۱ پاراموتورهای مخصوص بانوان

این مدلها با در نظر گرفتن ویژگیهای فیزیکی و نیازهای خاص بانوان طراحی شدهاند. برخی از ویژگیهای پاراموتورهای مخصوص بانوان عبارتند از:- سبکتر بودن تجهیزات: برای راحتی بیشتر در حمل و نقل و استفاده، پاراموتورهای مخصوص بانوان با وزن کمتری طراحی میشوند.

- هارنسها و صندلیهای مناسب: طراحی ویژه هارنسها برای راحتی بیشتر بانوان صورت میگیرد.

- اندازهگیری دقیقتر و طراحی ارگونومیکتر: این پاراموتورها به گونهای طراحی شدهاند که با بدن زنان تناسب بیشتری داشته و فشار کمتری به آنها وارد میشود.

۵.۲ پاراموتورهای مخصوص آقایان

مدلهای مخصوص آقایان معمولاً تمرکز بیشتری بر قدرت موتور و ساختار مقاومتر دارند. از آنجا که آقایان معمولاً وزن بیشتری دارند، مدلهایی با قدرت بیشتر و مقاومت بالاتر طراحی میشود. ویژگیهای این مدلها عبارتند از:- قدرت بالاتر موتور: برای تحمل وزن بیشتر و ارائه عملکرد بهتر در شرایط مختلف جوی.

- ساختار مقاومتر: برای مقابله با فشارهای بیشتر در حین پرواز و تضمین امنیت بیشتر.

- طراحی متناسب با بدن مردان: در این مدلها، طراحی هارنس و صندلیها بهگونهای است که فشار کمتری به بدن وارد شود.

۶. تعمیر و نگهداری پاراموتور

برای افزایش عمر مفید پاراموتور و حفظ عملکرد بهینه آن، انجام تعمیرات و سرویسهای دورهای بسیار مهم است. در شرکت رنگین پوشش شیراز، خدمات تعمیر و نگهداری به طور تخصصی برای تمامی مدلهای پاراموتور ارائه میشود. این خدمات شامل بررسی موتور، سیستمهای الکتریکی، هارنسها و پروانهها میشود.۶.۱ نکات مهم برای نگهداری پاراموتور

برای نگهداری بهتر پاراموتور و افزایش طول عمر آن، خلبانان باید برخی نکات مهم را رعایت کنند:- بازرسی دورهای موتور: پس از هر پرواز، موتور باید بررسی شود تا از سلامت آن مطمئن شوید.

- نگهداری از پروانهها: پروانهها باید از هرگونه آسیب فیزیکی دور بمانند تا در حین پرواز دچار مشکل نشوند.

- چککردن سیستمهای الکتریکی: سیستمهای ناوبری و کنترلی باید به طور منظم بررسی و سرویس شوند.

- تمیز کردن هارنسها: پس از هر پرواز، هارنسها باید تمیز شوند و در صورت لزوم بازبینی شوند.

۶.۲ خدمات تعمیراتی در رنگین پوشش شیراز

رنگین پوشش شیراز با ارائه خدمات تخصصی تعمیر پاراموتور، این امکان را به مشتریان میدهد که پس از هر پرواز به راحتی تجهیزات خود را بررسی و تعمیر کنند. این خدمات شامل:- تعمیرات موتور و پیشرانه

- اصلاح و تعمیر پروانهها

- بازبینی سیستمهای الکتریکی و کنترلی

- تعویض قطعات آسیبدیده

۷. گواهینامهها و استانداردهای ایمنی در صنعت پاراموتور

رعایت استانداردهای ایمنی یکی از اصول اساسی در صنعت پاراموتور است. تمامی پاراموتورها و تجهیزات پروازی باید مطابق با استانداردهای بینالمللی طراحی و ساخته شوند تا ایمنی خلبانان تضمین شود.۷.۱ استانداردهای ایمنی پاراموتور

برخی از مهمترین استانداردهای ایمنی که در تولید پاراموتور رعایت میشوند عبارتند از:- EN 926-1: استاندارد ایمنی برای بالهای پاراموتور

- EN 966: استاندارد ایمنی کلاه ایمنی خلبانی

- ISO 9001: سیستم مدیریت کیفیت برای تولید تجهیزات پروازی

- CEN 13656: استاندارد ایمنی برای پاراموتورها