پرداختکاری فلزات

پولیش فلزات

پرداختکاری فلزات (پولیش فلزات) یک فرآیند ضروری برای بسیاری از صنایع است که علاوه بر بهبود ظاهر فلزات، دوام، مقاومت و عملکرد آنها را نیز افزایش میدهد. در شرکت رنگین پوشش شیراز، ما انواع روشهای پرداخت کاری فلزات را برای کاربردهای صنعتی و تزئینی ارائه میدهیم. اگر به دنبال پولیش قطعات فلزی، روشهای حرفهای پرداخت کاری فلزات و خدمات پرداختکاری فلزات هستید، ما در کنار شما هستیم. علاوه بر پولیش و پرداخت کاری فلزات، ما خدماتی نظیر آبکاری، قطعه سازی،رنگ الکترواستاتیک و تولید پاراموتور را نیز ارائه میدهیم.

چرا پولیش فلزات اهمیت دارد؟

پولیش فلزات یکی از مهمترین مراحل در فرآیند آمادهسازی و بهینهسازی سطوح فلزی است. این فرآیند نه تنها باعث افزایش زیبایی و درخشندگی قطعات میشود، بلکه دوام، مقاومت در برابر خوردگی و عملکرد قطعه را نیز بهبود میبخشد. در رنگین پوشش شیراز، ما خدمات حرفهای پولیش قطعات فلزی را با استفاده از جدیدترین تکنولوژیها و تجهیزات مدرن ارائه میدهیم.

- آیا به دنبال صیقل دادن و براق کردن فلزات هستید؟

- آیا قطعات شما نیاز به حذف زبری، خراشها و افزایش مقاومت سطحی دارند؟

- آیا میخواهید قبل از آبکاری فلزات سطح آنها را بهینه کنید؟

در این راهنما، برترین روشهای اجرای پولیش فلزات را بررسی خواهیم کرد و به شما کمک خواهیم کرد تا بهترین روش را برای قطعات فلزی خود انتخاب کنید.

روشهای اجرای پولیش فلزات | کدام روش برای شما مناسب است؟

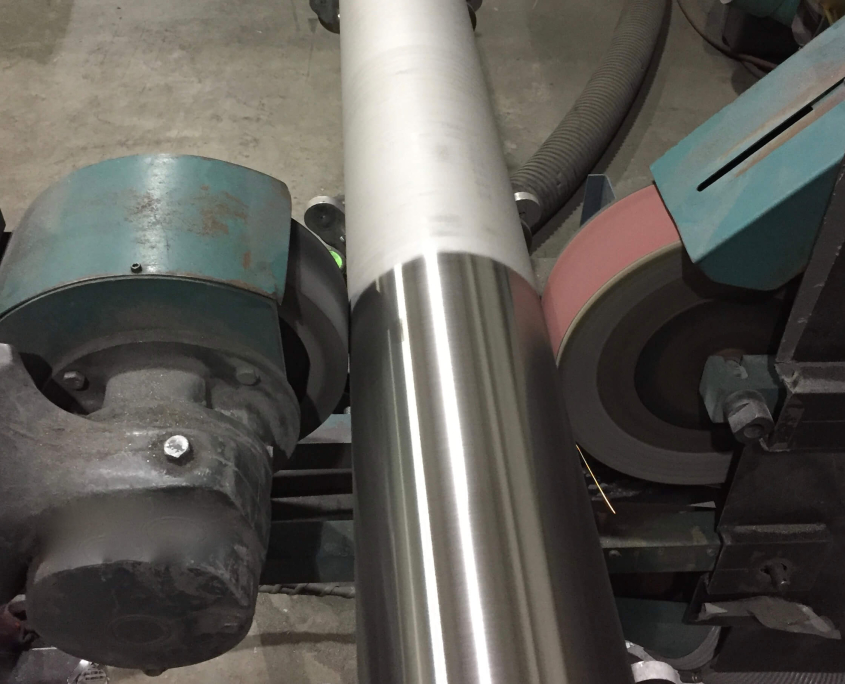

۱. پولیش مکانیکی (Mechanical Polishing) | روش سنتی اما مؤثر

در این روش، از دیسکهای ساینده، برسهای چرخشی و سمبادههای مخصوص برای پرداخت و صیقل دادن فلز استفاده میشود. این روش یکی از متداولترین تکنیکهای پولیش قطعات فلزی است و برای طیف وسیعی از صنایع، از جمله خودروسازی، ساخت جواهرات، تجهیزات صنعتی و لوازم خانگی کاربرد دارد.

نحوه اجرا:

- استفاده از ابزارهای چرخشی مانند فرز، سمباده، پولیش دیسکی

- اعمال مواد ساینده مانند خمیر پولیش، سنباده و پارچه پولیشی

- استفاده از سرعتهای مختلف بسته به نوع فلز و میزان صیقلدهی موردنظر

مزایا:

- سرعت بالا

- هزینه پایین

- مناسب برای طیف وسیعی از فلزات

معایب:

- ممکن است سطح قطعه را بیش از حد نازک کند

- برای قطعات حساس یا کوچک چندان مناسب نیست

۲. پولیش شیمیایی (Chemical Polishing) | راهکاری برای قطعات حساس

پولیش شیمیایی یکی از روشهای مدرن است که بدون نیاز به تماس مکانیکی انجام میشود. در این روش، از محلولهای شیمیایی خاص برای حل کردن و حذف نواقص سطحی استفاده میشود.

نحوه اجرا:

- غوطهور کردن قطعه در یک محلول شیمیایی خاص

- تنظیم زمان واکنش برای ایجاد سطحی صاف و براق

- شستشو و خشک کردن قطعه برای حذف باقیماندههای مواد شیمیایی

مزایا:

- عدم نیاز به تماس فیزیکی، مناسب برای قطعات حساس

- ایجاد سطحی یکنواخت و بدون خط و خش

- مناسب برای قطعات کوچک، جواهرات و قطعات صنعتی خاص

معایب:

- نیاز به مواد شیمیایی خاص و کنترل دقیق شرایط محیطی

- هزینه نسبتاً بالاتر نسبت به روشهای مکانیکی

۳. پولیش الکتروشیمیایی (Electro Polishing) | روش دقیق برای افزایش مقاومت فلزات

پولیش الکتروشیمیایی یک روش نوین است که در آن از جریان الکتریکی و محلولهای الکترولیت برای حذف ناهمواریهای سطحی فلز استفاده میشود. این روش به ویژه برای قطعات فولاد ضدزنگ، آلومینیوم، تیتانیوم و مس مناسب است.

نحوه اجرا:

- غوطهور کردن قطعه در محلول الکترولیت

- اعمال جریان الکتریکی برای حذف نواقص سطحی

- پاکسازی و خشک کردن قطعه برای دستیابی به سطحی براق و مقاوم

مزایا:

- ایجاد سطحی کاملاً صاف و براق

- افزایش مقاومت در برابر خوردگی و زنگزدگی

- کاهش اصطکاک و بهبود عملکرد قطعات صنعتی و پزشکی

معایب:

- نیاز به تجهیزات گرانقیمت و کنترل دقیق فرآیند

- مناسب برای قطعات خاص و گرانقیمت

۴. پولیش با استفاده از لیزر (Laser Polishing) | فناوری پیشرفته برای فلزات مدرن

یکی از پیشرفتهترین روشهای پولیش فلزات، پولیش لیزری است. در این روش، از پرتوهای لیزر برای حذف زبریهای سطحی و صیقل دادن فلز استفاده میشود.

نحوه اجرا:

- تنظیم شدت و طول موج لیزر برای سطح موردنظر

- اعمال پرتوهای لیزری روی سطح فلز

- کنترل فرآیند برای دستیابی به سطحی یکنواخت

مزایا:

- دقت بسیار بالا

- مناسب برای قطعات کوچک و حساس

- کاهش مصرف مواد ساینده

معایب:

- هزینه بسیار بالا

- نیاز به تجهیزات پیشرفته

جدول مقایسه روش های پولیش فلزات

| روش پولیش | دقت سطحی | هزینه | مناسب برای |

|---|---|---|---|

| مکانیکی | متوسط | کم | قطعات صنعتی، خودروسازی |

| شیمیایی | بالا | متوسط | قطعات حساس، جواهرات |

| الکتروشیمیایی | بسیار بالا | بالا | تجهیزات پزشکی، صنایع دقیق |

| لیزری | فوقالعاده بالا | بسیار بالا | قطعات بسیار کوچک و حساس |

راهنمای کامل پرداختکاری فلزات (Metal Polishing Mastery)

| ردیف | نوع فلز | فرآیند اصلی | مواد چرخه ای | سرعت چرخش (RPM) | استاندارد صنعتی | نکته تخصصی |

| ۱ | آلومینیوم | پرداختکاری دستی | پودر دیامنت و سیلیکون کربید | ۸۰۰-۱۲۰۰ | ASTM B601 | ضرورت استفاده از مواد ضد اکسیداسیون |

| ۲ | استیل | پرداختکاری ماشینی | کوکس و مواد نانوی پراکسید | ۱۵۰۰-۲۰۰۰ | ISO 4567 | توجه به دما و عملکرد چرخهای پرداختکاری |

| ۳ | برنج | پرداختکاری تراش | مایعهای گلساز و ضد اصطکاک | ۱۰۰۰-۱۵۰۰ | DIN EN 10088 | استفاده از مایع گلساز برای نتیجه بهتر |

| ۴ | برنز | پرداختکاری شیمیایی | اسید سولفوریک ضعیف | – | JIS H4000 | کنترل pH و دما بسیار حیاتی است |

| ۵ | طلا (طلای صنعتی) | پرداختکاری حرارتی | مایعهای ضد اکسیداسیون | ۵۰۰-۸۰۰ | BS EN 1052 | تمرکز بر دقت حرارتی و سرعت چرخش |

| ۶ | مس | پرداختکاری الکترولیتی | مایعهای ضد اکسیداسیون | – | ASTM B117 | تنظیم جریان الکتریکی بسیار حیاتی است |

| ۷ | تیتانیوم | پرداختکاری دستی و ماشینی | مایعهای ضد اصطکاک | ۱۲۰۰-۱۸۰۰ | ISO 5817 | استفاده از دیسک سخت برای نتیجه بهتر |

| ۸ | نیکل | پرداختکاری شیمیایی | اسید فسفوریک ضعیف | – | ASTM B487 | ضرورت کنترل زمان واکنش شیمیایی |

| ۹ | روی | پرداختکاری حرارتی | مایع های ضد اکسیداسیون | ۶۰۰-۱۰۰۰ | DIN EN 10204 | استفاده از پوشش ضد عرق برای حفاظت |

| ۱۰ | قلع | پرداختکاری دستی | مایع های ضد اکسیداسیون | ۴۰۰-۶۰۰ | ASTM B111 | توجه به وزن فلز در طول پرداختکاری |

| ۱۱ | نیمههاوی (W) | پرداختکاری الکترولیتی | مایع های ضد اکسیداسیون | – | ASTM B637 | تنظیم دما و جریان الکتریکی بسیار حیاتی است |

| ۱۲ | منیزیوم | پرداختکاری تراش | مایع های ضد اکسیداسیون | ۸۰۰-۱۲۰۰ | ASTM B912 | استفاده از مایع گلساز برای جلوگیری از خوردگی |

کدام روش پولیش فلزات برای شما مناسب است؟

- اگر به دنبال یک روش سریع و مقرونبهصرفه هستید، پولیش مکانیکی گزینه مناسبی است.

- اگر قطعات شما حساس یا کوچک هستند، پولیش شیمیایی یا الکتروشیمیایی بهتر خواهد بود.

- اگر به دقت و کیفیت بالا نیاز دارید، پولیش الکتروشیمیایی یا لیزری را انتخاب کنید.

همین حالا با ما تماس بگیرید و از خدمات حرفهای پولیش فلزات بهرهمند شوید!

چرا رنگین پوشش شیراز را برای روشهای حرفهای پرداخت کاری فلزات انتخاب کنیم؟

- تجربه و تخصص: بیش از ۳۰ سالها فعالیت در صنعت پرداختکاری، آبکاری، قطعه سازی و رنگ الکترواستاتیک

- استفاده از تجهیزات مدرن: جدیدترین دستگاههای پولیش مکانیکی

- کیفیت تضمینشده: ارائه خدمات با دقت بالا و کنترل کیفی دقیق

- قیمتهای رقابتی: ارائه بهترین خدمات با مناسبترین هزینه

سوالات متداول درباره خدمات پرداختکاری فلزات

۱. پرداختکاری فلزات چه تفاوتی با آبکاری دارد؟

پرداختکاری فلزات فرآیندی است که باعث صاف و براق شدن سطح فلز میشود، در حالی که آبکاری یک لایه محافظ از فلزات دیگر مانند نیکل، کروم، طلا و نقره روی سطح فلز اعمال میکند.

۲. چه نوع فلزاتی را میتوان پرداختکاری کرد؟

پرداختکاری فلزات برای طیف وسیعی از فلزات از جمله استیل، آلومینیوم، برنج، مس، طلا، نقره و سایر فلزات صنعتی انجام میشود.

۳. پرداختکاری چه تأثیری روی دوام قطعات دارد؟

پرداختکاری باعث افزایش مقاومت در برابر خوردگی، زنگزدگی و سایش میشود و دوام قطعات را بهبود میبخشد.

۴. چقدر طول میکشد تا خدمات پرداختکاری انجام شود؟

زمان انجام خدمات پرداختکاری به اندازه و تعداد قطعات، نوع روش پرداختکاری و میزان کار مورد نیاز بستگی دارد. ما در رنگین پوشش شیراز تلاش میکنیم خدمات را در کمترین زمان ممکن و با بالاترین کیفیت ارائه دهیم.

۵. چگونه میتوانم از خدمات پرداخت کاری فلزات شما استفاده کنم؟

برای دریافت خدمات پرداختکاری فلزات، کافی است با کارشناسان ما تماس بگیرید، نیاز خود را مطرح کنید و سفارش خود را ثبت نمایید.

۶.قیمت خدمات پرداخت کاری فلزات چقدر است؟

هزینه پرداخت کاری فلزات بسته به نوع روش پرداختکاری، جنس قطعه، میزان کار و پیچیدگی فرآیند متفاوت است. ما در رنگین پوشش شیراز تلاش میکنیم تا بهترین خدمات را با قیمتهای رقابتی ارائه دهیم.